سیستم های SCADA

سیستمهای Supervisory Control and Data Acquisition یا به اختصار SCADA، ابزارهای حیاتی در مهندسی صنایع و صنایع خاص مانند تولید انرژی، صنایع شیمیایی، پتروشیمی، و مدیریت آبوهوا است که امکان کنترل، نظارت، و اداره فرآیندهای صنعتی را فراهم میکنند. با پیشرفت فناوری و اتصال دستگاههای صنعتی به اینترنت، نیاز به سیستمهای SCADA برای بهبود کارایی، افزایش امنیت و کاهش هزینهها افزایش یافته است.

در این مقاله، به معرفی سیستمهای SCADA و اجزای اصلی آنها پرداخته خواهد شد. سپس، عملکرد و کاربردهای صنعتی این سیستمها به تفصیل بررسی خواهند شد. مزایا و معایب استفاده از سیستمهای SCADA، همچنین چالشها و روند توسعه آینده این فناوری مورد بررسی قرار خواهند گرفت.

این مقاله به دنبال تبیین نقش بینظیر سیستمهای SCADA در بهبود عملکرد و ایمنی صنایع مختلف است و سعی در ارائه نگاهی جامع و کاربردی به این فناوری حیاتی دارد.

تعریف سیستم های SCADA

نوعی سیستم کنترل و نظارت بر فرآیندهای صنعتی هستند که در صنایع مختلف از جمله برق، نفت و گاز، آب و فاضلاب، تولیدات پتروشیمیایی، و سایر صنایع بزرگ مورد استفاده قرار میگیرند. این سیستمها با استفاده از تجهیزات مختلف شامل سنسورها، PLCها (Programmable Logic Controllers)، HMIها (Human-Machine Interfaces) و سایر دستگاههای جمعآوری داده، توانایی کنترل و نظارت بر فرآیندهای صنعتی را فراهم میکنند.

SCADA اطلاعات مهمی را از تجهیزات مختلف مانند سنسورها و دستگاههای کنترلی جمعآوری کرده و این اطلاعات را به صورت زنده و در زمان واقعی به اپراتورها نشان میدهد. اپراتورها از طریق رابط کاربری گرافیکی (HMI) میتوانند فرآیندها را نظارت کرده، دادهها را تحلیل کرده و در صورت نیاز دستورات کنترلی را صادر کنند.

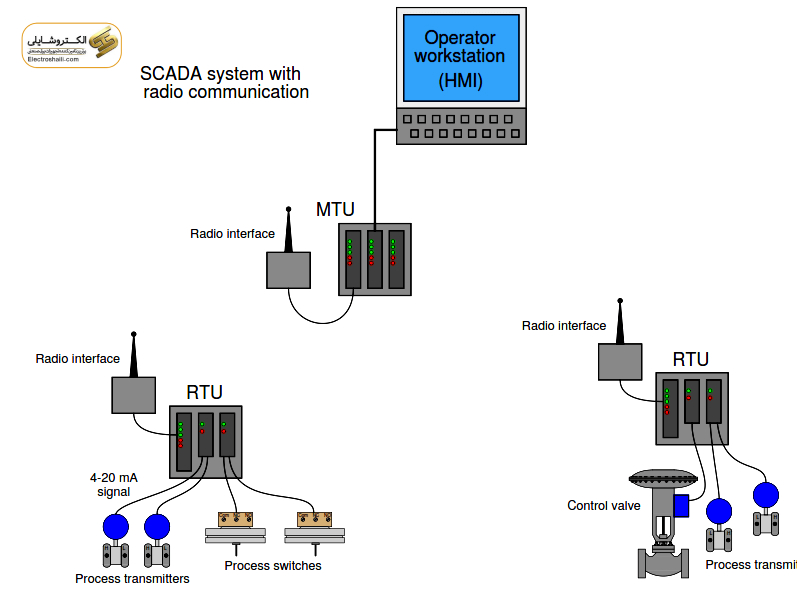

یکی از ویژگیهای مهم SCADA، قابلیت اتصال به شبکههای مختلف ارتباطی است که امکان کنترل و نظارت از راه دور را فراهم میکند. این ویژگی بسیار مهم برای صنایعی است که امکانات فیزیکی و جغرافیایی دورافتاده دارند و نیاز به کنترل و نظارت از راه دور دارند.

در کل، SCADA به عنوان یک سیستم کلیدی در بهبود بهرهوری و کاهش هزینهها در صنایع مختلف شناخته شده است و با استفاده از تکنولوژیهای پیشرفته، همچنان در حال توسعه و بهبود است.

تاریخچه سیستم SCADA

نخستین استفاده رسمی از اصطلاح SCADA در دهه ۱۹۶۰ آغاز شد و از آن زمان به عنوان یک ابزار اساسی در کنترل و نظارت بر فرآیندهای صنعتی تشخیص داده شده است.

دهه ۱۹۵۰ و ۱۹۶۰: ابتداییترین سیستمها

- در دهه ۱۹۵۰، با ظهور کامپیوترها و فناوریهای نوظهور، نیاز به سیستمهای کنترل بهبود یافت.

- در دهه ۱۹۶۰، ابزارها و تکنیکهای کنترل صنعتی بهبود یافت و سیستمهای ابتدایی SCADA در صنایع نفت و گاز به کار گرفته شدند.

دهه ۱۹۷۰: توسعه مفهوم SCADA

- با پیشرفت فناوری کامپیوترها و نرمافزارها، مفهوم SCADA با افزودن امکانات نظارت و کنترل به صورت آنلاین، بهبود یافت.

- این دهه شاهد پیشرفت در اتصال دستگاههای مختلف و توسعه رابطهای کاربری گرافیکی (HMI) بود.

دهه ۱۹۸۰: گسترش استفاده در صنایع مختلف

- SCADA در این دوره به عنوان یک فناوری بالغ بر مرزهای صنعتی شناخته شد و در صنایع گوناگون اعمال گردید.

- استفاده از ارتباطات استاندارد و ایجاد سیستمهای باز استاندارد، امکان تعامل بیشتر با تجهیزات مختلف را فراهم آورد.

دهه ۱۹۹۰: اتصال به شبکههای ارتباطی

- با پیشرفت تکنولوژی شبکه و اینترنت، SCADA قابلیت اتصال به شبکههای ارتباطی را پیدا کرد.

- این اتصالات امکان نظارت و کنترل از راه دور را به سیستمها افزود.

در دهه ۲۰۰۰ و به بعد: هوشمندی و امنیت بیشتر

- توسعه فناوریهای هوشمندی، اینترنت اشیاء (IoT) و استفاده از الگوریتمهای هوش مصنوعی، SCADA را به سیستمهای هوشمندتر تبدیل کرده است.

- امنیت اطلاعات نیز به یکی از مسائل اصلی توسعه SCADA تبدیل شده است.

در کل، تاریخچه SCADA نشاندهنده رشد و پیشرفت مداوم این فناوری در طول سالها بوده و از آغاز نخستین استفاده تا به امروز به عنوان یکی از ابزارهای اساسی در صنعت به شمار میرود.

عملکرد و کاربرد سیستمهای SCADA

عملکرد:سیستمهای SCADA عمدتاً به منظور کنترل و نظارت بر فرآیندهای صنعتی و انتقال دادهها به صورت زنده به اپراتورها و سیستمهای تصمیمگیری طراحی شدهاند. عملکرد اصلی آنها به شرح زیر است:

جمعآوری داده:از طریق سنسورها، دستگاههای کنترلی و تجهیزات مختلف، SCADA دادههای مرتبط با فرآیندهای صنعتی را جمعآوری میکند.

انتقال داده:دادههای جمعآوری شده به صورت زنده و بهصورت اتوماتیک به سیستم SCADA منتقل میشوند.

تحلیل داده:سیستم SCADA دادهها را تحلیل کرده و اطلاعات مفیدی را استخراج میکند تا به اپراتورها و مدیران کمک کند تصمیمات صحیحتری بگیرند.

نظارت و کنترل:اپراتورها از طریق رابط کاربری گرافیکی (HMI) توانایی نظارت بر فرآیندها و اجرای دستورات کنترلی را دارند.

اتصال به شبکهها: SCADAامکان اتصال به شبکههای مختلف ارتباطی را دارد که امکان کنترل و نظارت از راه دور را به مدیران فراهم میکند.

کاربرد:سیستمهای SCADA در صنایع گوناگون به دلیل قابلیتها و امکاناتی که ارائه میدهند، بسیار گسترده مورد استفاده قرار گرفتهاند:

صنعت نفت و گاز:کنترل فرآیندهای استخراج، حمل و نقل، و پالایش نفت و گاز.نظارت بر تجهیزات حیاتی و ایمنی در مناطق خطرناک.

صنعت برق:کنترل تولید، توزیع و مدیریت انرژی.نظارت بر شبکههای برق و جلوگیری از خطاها.

صنعت پتروشیمی:کنترل و مانیتورینگ فرآیندهای تولید محصولات پتروشیمی.افزایش بهرهوری و بهبود سیستمهای ایمنی.

صنایع آب و فاضلاب:مدیریت تصفیه آب و کنترل کیفیت آب.نظارت بر فرآیندهای پمپاژ و تصفیه فاضلاب.

صنایع خودروسازی:کنترل فرآیندهای تولید و مونتاژ خودرو.مانیتورینگ تجهیزات و بهبود خطوط تولید.

صنایع معدن:نظارت بر فرآیندهای استخراج و فرآوری مواد معدنی.کنترل دستگاههای حفاری و حمل و نقل.

صنایع غذایی:کنترل فرآیندهای تولید و بستهبندی.نظارت بر کیفیت و ایمنی محصولات.

اجزاء اصلی SCADA

اجزاء اصلی سیستم SCADA شامل سه بخش اصلی میشوند: RTU (Remote Terminal Unit)، PLC (Programmable Logic Controller) و HMI (Human-Machine Interface).

- RTU (Remote Terminal Unit)

- RTU یک دستگاه سختافزاری است که وظیفه جمعآوری دادههای میدانی را داراست.

- این دستگاهها به صورت مستقیم به تجهیزات مختلف میدانی متصل میشوند مانند سنسورها، شیرها، و سوئیچها.

- RTUها دادههای جمعآوری شده را به PLC یا سیستم کنترلی ارسال میکنند.

- PLC (Programmable Logic Controller)

- PLC یک دستگاه سختافزاری یا نرمافزاری است که وظیفه کنترل و اجرای فرآیندهای صنعتی را بر عهده دارد.

- PLC به عنوان مغز سیستم SCADA عمل میکند و اطلاعاتی که از RTU دریافت میکند را تحلیل کرده و بر اساس آن تصمیمگیری میکند.

- PLC معمولاً با استفاده از زبان برنامهنویسی خاصی که از طریق نرمافزار تعیین میشود، برنامهریزی میشوند تا فرآیندهای مختلف را کنترل کنند.

- HMI (Human-Machine Interface)

- HMI یک رابط کاربری است که به انسان امکان برقراری ارتباط با سیستم SCADA را میدهد.

- این رابط کاربری ممکن است شامل صفحات نمایشگر لمسی، نمایشگرهای کامپیوتری یا برنامههای کامپیوتری باشد که اطلاعات وضعیت فرآیندهای مختلف را نشان میدهند.

- HMI به اپراتورها امکان میدهد تا فرآیندهای مختلف را نظارت کنند، دادهها را بررسی کنند و در صورت لزوم تصمیماتی بگیرند.

تفاوت اسکادا و DCS

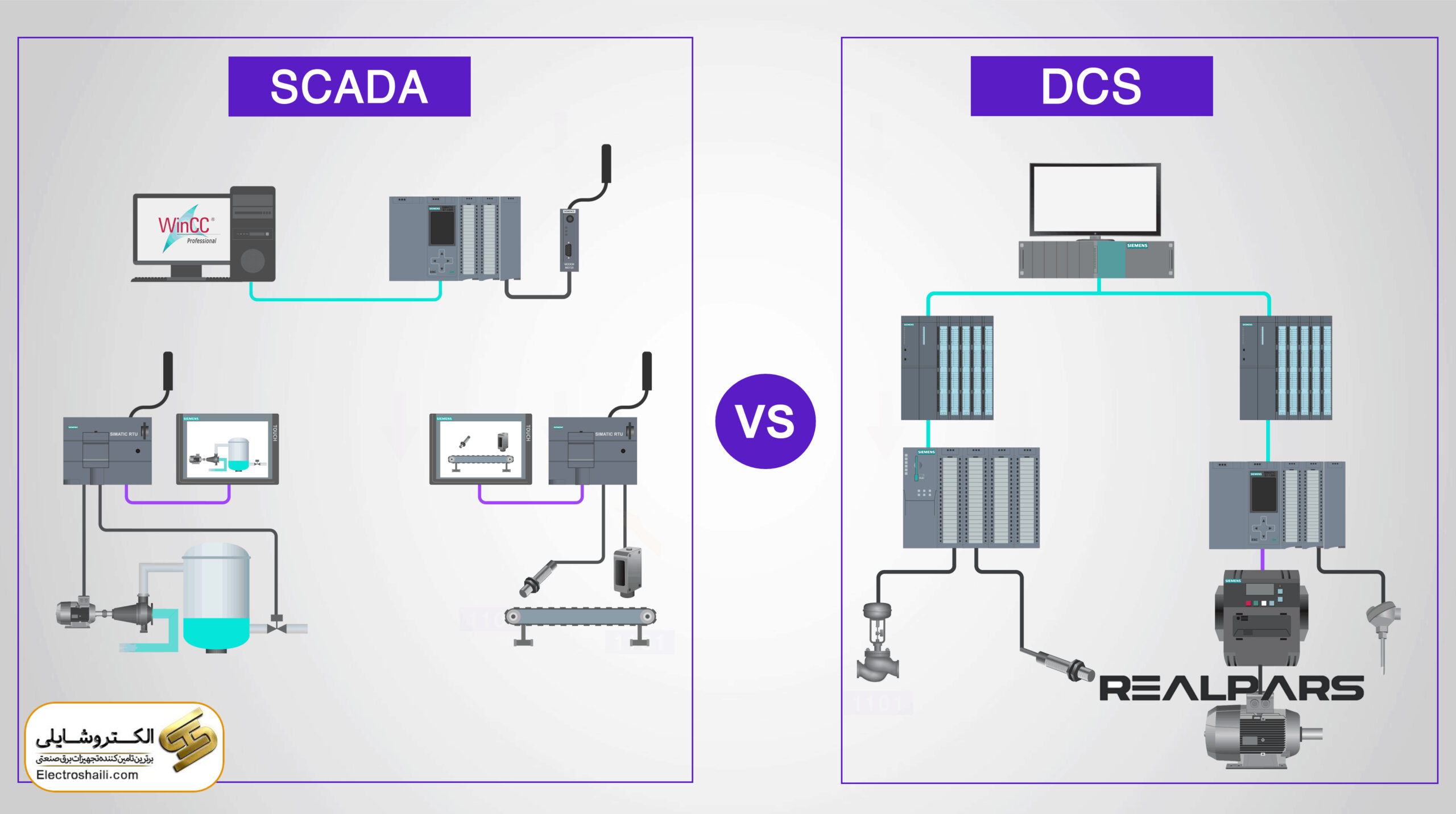

سیستمهای SCADA (Supervisory Control and Data Acquisition) و DCS (Distributed Control System) هر دو نقش مهمی در کنترل و نظارت بر فرآیندهای صنعتی ایفا میکنند، اما تفاوتهایی نیز بین آنها وجود دارد. در ادامه، تفاوتهای اصلی بین سیستمهای SCADA و DCS را بررسی خواهیم کرد:

- محدوده کنترل:

- SCADA: به طور عمده برای کنترل و نظارت بر فرآیندها و سیستمهای پراکنده استفاده میشود. SCADA معمولاً به عنوان یک سیستم نظارت مرکزی بر روی تجهیزات و فرآیندهای گسترده در یک سازمان عمل میکند.

- DCS: برخلاف SCADA، DCS بیشتر برای کنترل فرآیندهای اتوماسیون صنعتی متمرکز و متمرکز به طور معمول در صنایع پروسهای مانند پتروشیمی، صنایع شیمیایی، و تولید انرژی استفاده میشود.

- توزیع منطق کنترل:

- SCADA: بیشتر موارد کنترل و منطق محاسباتی در سمت PLC (Programmable Logic Controller) یا RTU (Remote Terminal Unit) اتفاق میافتد و SCADA بیشتر وظیفه نظارت و ارائه گزارشات را بر عهده دارد.

- DCS: در DCS، منطق کنترل معمولاً به طور متمرکز در کنترلرهای مختلف موجود در سیستم است. این اجزاء مسئولیتهای کنترلی را تقسیم کرده و به صورت توزیع شده عمل میکنند.

- قابلیت تطبیق:

- SCADA: به طور کلی برای سیستمهایی که به تطابق و تغییرات محیطی و فرآیندهای گسترده نیاز دارند، مورد استفاده قرار میگیرد.

- DCS: برای فرآیندهای صنعتی پیچیده و پایدار مانند کارخانجات پتروشیمی و صنایع پروسهای متخصص شده است و به تغییرات سریع تر و پاسخ به سرعت به واحدهای تولید نیاز دارد.

- مقیاسپذیری:

- SCADA: قابلیت مقیاسپذیری SCADA معمولاً بهتر است و میتواند برای سیستمهای کوچک تا بزرگ مورد استفاده قرار گیرد.

- DCS: DCS عمدتاً برای سیستمهای بزرگ و پیچیده طراحی شده است و مقیاسپذیری به خوبی با افزایش ابعاد فرآیندهای صنعتی عمل میکند.

مزایا و معایب SCADA

مزایا

نظارت و کنترل بهتر: به مدیران و اپراتورها امکان میدهد تا فرآیندها و تجهیزات برق صنعتی را به صورت زمان واقعی نظارت کنند و آنها را به دور از محدودیتهای مکانی کنترل کنند. این امکان بهبود قابلیت کنترل و نظارت مستمر را فراهم میکند.

افزایش بهرهوری: با اجازه از تجمیع و تحلیل دادههای فرآیند، SCADA به بهرهوری بیشتری در تولید و استفاده بهینه از منابع کمک میکند. این امکان به شرکتها کمک میکند تا مشکلات عملیاتی را شناسایی و بهینهسازی کنند.

پایداری و قابلیت اطمینان: با اجازه از جمعآوری دادههای میدانی و ارتباط مستقیم با تجهیزات، بهبود در اطمینان و پایداری فرآیندها را فراهم میکند. این امکان مشکلات را به سرعت شناسایی و رفع میکند.

کاهش خطاها و حوادث: با ایجاد یک سیستم کنترل هوشمند، امکان کاهش خطاها و حوادث در فرآیندهای صنعتی را فراهم میکند. این سیستم به صورت خودکار و مستمر فعالیتهای کنترلی و پیشگیری از مشکلات را انجام میدهد.

جمعآوری دادههای تاریخی: دادههای تاریخی را به صورت دقیق ثبت و نگهداری میکند. این امکان به مدیران امکان میدهد تا تغییرات در زمان را تحلیل کرده و تصمیمات مبتنی بر دادههای تاریخی اثربخشتری بگیرند.

نمایش گرافیکی و رابط کاربری: از رابط کاربری گرافیکی (HMI) برای نمایش دادهها به صورت گرافیکی استفاده میکند. این نمایشها به اپراتورها امکان میدهند به سرعت و به وضوح وضعیت فرآیندها را فهمیده و به آنها واکنش نشان دهند.

امکانات گزارشگیری: قابلیت گزارشگیری دقیق از عملکرد فرآیندها و دادههای جمعآوری شده را فراهم میکند. این گزارشات به مدیران اطلاعات مفیدی در مورد عملکرد سیستم ارائه میدهند.

تشخیص سریع مشکلات: به سرعت مشکلات و نقصهای در فرآیندها را تشخیص میدهد، که این امکان را به مدیران میدهد که برای رفع مشکلات سریعاً اقدام کنند و به موقع تصمیمات لازم را بگیرند.

معایب

هزینههای نصب و پیادهسازی: نصب و راهاندازی یک سیستم SCADA معمولاً هزینهبر است. این هزینه ممکن است برای کسبوکارهای کوچک و متوسط قابل تحمل نباشد.

پیچیدگی نصب و استفاده: به دلیل پیچیدگی معماری و ویژگیهای پیشرفتهای که دارد، نیازمند تجربه و آموزش متخصصان میباشد. این مسئله ممکن است برای برخی شرکتها یا اپراتورها به چالش کشیده باشد.

آسیبپذیری به حملات سایبری: اتصال SCADA به شبکههای اینترنتی، آن را به تهدیدات امنیتی و حملات سایبری آسیبپذیر میکند. امنیت اطلاعات و سیستمها حائز اهمیت است و نیاز به استفاده از تکنولوژیها و استانداردهای امنیتی دارد.

نیاز به تجدیدنظر مداوم: با تغییرات در فرآیندها، نیاز به تجدیدنظر و بهروزرسانی SCADA وابسته به نیازها و تغییرات در کسبوکار میشود. این ممکن است نیاز به هزینه و زمان بیشتری داشته باشد.

مشکلات اتصال و شبکه: مشکلات شبکه و اتصال ممکن است در سیستم SCADA به دلیل نوسانات شبکه، قطعی، یا تداخلهای الکترومغناطیسی به وجود آید که میتواند عملکرد سیستم را تحتتأثیر قرار دهد.

کنترل وابسته به انسان: در بعضی موارد، اگرچه SCADA اتوماتیک برخی از فرآیندها را کنترل میکند، اما این سیستمها به نظر کاربران نیاز دارند و کنترل نهایی هنوز به دست اپراتورها و مدیران است. این وابستگی به عامل انسانی میتواند خطای انسانی را به همراه داشته باشد.

نگهداری و پشتیبانی: نیازمند نگهداری و پشتیبانی منظم است. عدم مراقبت و نگهداری مناسب میتواند منجر به خطاها و مشکلات در عملکرد سیستم شود.

چالشها و روند توسعه

امنیت سایبری: یکی از چالشهای اصلی SCADA در آینده، امنیت سایبری است. اتصال سیستمهای SCADA به شبکههای اینترنتی و تعامل با دیگر سیستمها باعث افزایش آسیبپذیری در برابر حملات سایبری میشود. ایجاد راهکارهای امنیتی مناسب و اجرای بهروزرسانیهای امنیتی به چالش کشیدن سازمانها و توسعهدهندگان SCADA میپردازد.

پایداری و قابلیت اطمینان: در آینده، افزایش قابلیت اطمینان و پایداری سیستمهای SCADA از اهمیت بالایی برخوردار است. صنایعی که به سیستمهای SCADA برای کنترل و نظارت بر فرآیندهاشان اعتماد میکنند، نیاز دارند که این سیستمها به طور پایدار و با اطمینان کار کنند.

انعطافپذیری و گسترش پذیری: یکی از روندهای توسعه آینده SCADA، افزایش انعطافپذیری و قابلیت گسترش پذیری آن است. با توجه به تغییرات مداوم در نیازها و فناوریها، انعطافپذیری SCADA به امکان افزودن و یا تغییر ماژولها و قابلیتهای جدید برای سازمانها امکان میدهد.

استفاده از فناوریهای نوین: استفاده از فناوریهای نوین مانند هوش مصنوعی (AI)، اینترنت اشیاء (IoT)، تحلیل دادههای بزرگ (Big Data) و ابر محاسباتی، به عنوان بخشی از توسعه آینده SCADA، میتواند به بهبود عملکرد، دقت و کارایی سیستمها کمک کند.

تجربه کاربری بهتر: بهبود تجربه کاربری (UX) در SCADA از دیگر روندهای توسعه آینده است. رابط کاربری (UI) بهبود یافته، گزینش دادههای دقیقتر و نمایش آنها به شکلی سادهتر و قابل فهمتر، از جمله اقداماتی است که میتواند تجربه کاربری را بهبود بخشد.

استانداردها و توافقات بینالمللی: ایجاد استانداردها و توافقات بینالمللی برای انتقال دادهها و ارتباط بین سیستمهای SCADA از دیگر روندهای مهم توسعه آینده است. این توافقات میتواند به اتصال سیستمهای SCADA به یکدیگر و اشتراک دادهها بین آنها کمک کند.

حفظ سرمایهگذاری موجود: روندهای توسعه آینده SCADA باید قادر به حفظ سرمایهگذاریهای موجود در این سیستمها باشند. بدون نیاز به جایگزینی کلی سیستم، توسعهدهندگان باید قابلیت ارتقاء و بهروزرسانیهای جزئی را فراهم کنند.

مدیریت و بهرهوری انرژی: بهبود مدیریت و بهرهوری انرژی از دیگر روندهای توسعه آینده SCADA است. این امر از اهمیت بالایی در صنایعی است که مصرف انرژی بالایی دارند و نیاز به بهرهوری از انرژی دارند.

ادغام با سیستمهای مدیریت هوشمند (EMS): توسعه SCADA به سمت ادغام با سیستمهای مدیریت هوشمند (EMS) مانند سیستمهای مدیریت انرژی برق، بهبود تعامل بین این سیستمها و بهرهوری بالاتر از نظر انرژی را ممکن میسازد.

حریم خصوصی و اطلاعات: محافظت از حریم خصوصی اطلاعات جمعآوری شده توسط سیستمهای SCADA و ایجاد سیاستها و راهکارهای مناسب در این زمینه از جمله چالشهای مهمی است که در آینده مورد توجه خواهد بود.

جمع بندی

از مطالب بالا میتوان نتیجه گرفت که سیستم SCADA به عنوان یک ابزار بسیار مهم در صنایع مختلف، نقش بینظیری در بهبود کنترل و نظارت بر فرآیندها، افزایش بهرهوری، و کاهش خطاها دارد. این سیستم با امکاناتی همچون نمایش دادهها به صورت زمان واقعی، جمعآوری دادههای میدانی، و اتوماسیون در فرآیندها، به سازمانها امکان میدهد که به دقت و کارایی بیشتری در مدیریت و کنترل فرآیندهای خود دست یابند.

همچنین، با گسترش تکنولوژی و نیاز به بهبود مستمر فرآیندها، توسعه آینده SCADA به دنبال افزایش امنیت سایبری، انعطافپذیری بیشتر، بهرهوری انرژی، و ادغام با فناوریهای نوین است. اجرای راهکارها و استانداردهای امنیتی، بهروزرسانی و بهینهسازی مداوم سیستم، و توجه به نیازها و اهداف خاص هر صنعت، میتواند از توسعه پایدار و موفقیتآمیز SCADA حمایت کند.

در نهایت، استفاده هوشمندانه از این سیستم، همراه با نگاهی به چالشها و فرصتهای آینده، سازمانها را در جهت بهبود عملکرد و پیشرفت مداوم در مسیر توسعه صنعتی هدایت میکند.