آشنایی با شبکه های توزیع برق صنعتی

در محیطهای صنعتی، حفاظت از تجهیزات برق و پیشبینی به خوبی تأمین انرژی از اهمیت بالایی برخوردار است. شبکههای توزیع برق صنعتی به عنوان یکی از اصلیترین بخشهای زیرساخت صنعت، نیازمند استفاده از روشهای حفاظتی موثر برای حفظ پایداری تجهیزات و تأمین انرژی به صورت مداوم میباشد.

در این سیاق، انتخاب مناسبترین نوع رلههای حفاظتی بسیار حیاتی است. این رلهها به دلیل نقش بسیار مهمی که در تضمین ایمنی و عملکرد صحیح تجهیزات الکتریکی دارند، با دقت انتخاب میشوند. اهمیت انرژی در واحدهای صنعتی و نقش آن در فرآیند تولید، موجب میشود که رلههای حفاظتی با توجه به نوع و خصوصیات انرژی مورد نیاز، با دقت و بر اساس استانداردها انتخاب گردند.

در برخی مواقع، به دلیل محدودیتهای مصرفی و نیاز به مدیریت هوشمند انرژی، رلههای حفاظتی همراه با مدارهای اتوماتیک نیز مورد استفاده قرار میگیرند. این مدارها با کنترل دقیق و هوشمندانه بر انرژی، تأمین انرژی به صورت بهینه را فراهم میکنند و در عین حفظ ایمنی، به بهرهوری و کارایی بالاتری دست مییابند.

در نهایت، بهینهسازی رلههای حفاظتی و مدارهای اتوماتیک در شبکههای توزیع برق صنعتی، امکان ارتقاء عملکرد و اطمینان از پایداری تجهیزات را فراهم میکند و در مقابل خطرات ناشی از جریانهای الکتریکی و اختلالات ممکن، تدابیر لازم را انجام میدهد.

علاوه بر رلههای حفاظتی، مدارهای اتوماتیک برای راهاندازی واحدهای رزرو و ارائه انرژی مداوم به مصرفکنندگان در واحدهای صنعتی استفاده میشوند.

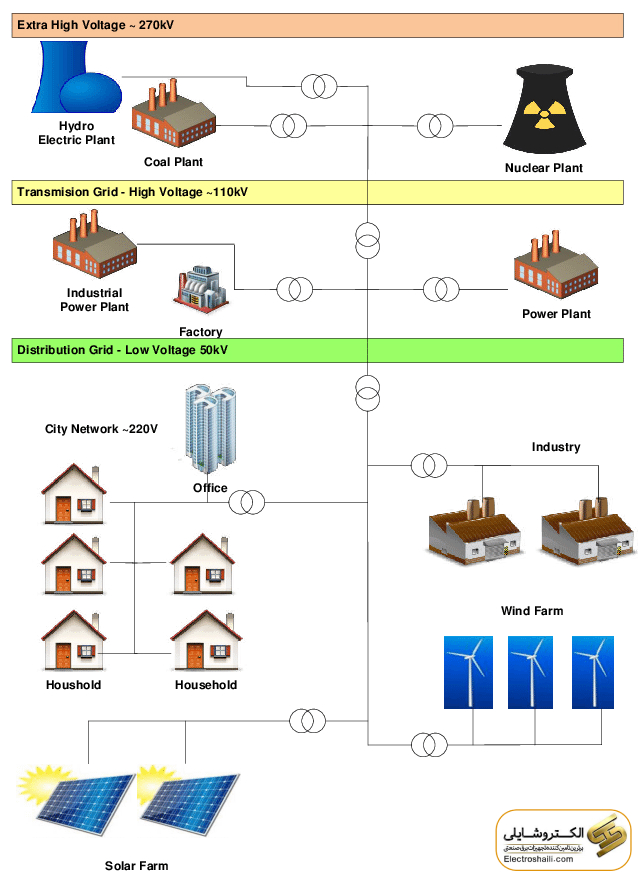

ویژگیهای شبکههای توزیع برق صنعتی با توجه به نوع توزیع متفاوت از واحدهای تجاری، خانگی و شهری، شامل ولتاژهای متنوع، وضعیت نقطه نول، نوع تجهیزات و پیشبینی واحدهای رزرو گوناگون هستند. به همین دلیل، آشنایی اولیه با ویژگیهای شبکههای توزیع برق صنعتی قبل از مطالعه نوع رلههای حفاظتی ضروری است.

ساختمان شبکه های توزیع برق صنعتی

طراحی شبکههای توزیع برق صنعتی یک فرآیند چالشبرانگیز است که وابسته به نیازها و اهمیت انرژی برای واحدهای صنعتی مختلف متغیر است. واحدهای صنعتی از لحاظ قدرت مصرفی به دو دسته تقسیم میشوند: واحدهای با مصرف محدود کمتر از ۱۰-۱۵MW و واحدهای با مصرف بالا بیش از ۲۰MW (در حدود ۱۰۰-۲۰۰MW). میزان و نوع مصرف انرژی ممکن است مداوم با مقدار ثابت یا متغیر و ضربه ای باشد، که در این حالت به عنوان بارهای ضربه شناخته میشوند.

واحدهای صنعتی با مصرف بالا شامل واحدهای ذوب فلز (فولاد، آلومینیوم، مس) یا واحدهای شیمیایی (پلیمر، امین، پتروشیمی) هستند که معمولاً دارای تولید بالا با قدرت بیش از ۲۰-۲۰۰MW هستند. تأمین انرژی برای این واحدها از طریق شبکههای توزیع با ولتاژهای ۴۰۰ تا ۶۳۰ ولت انجام میشود، زیرا احداث نیروگاههای جداگانه برای آنها اقتصادی نیست. این واحدها ممکن است در صورت قطع انرژی به صورت لحظهای باعث توقف فوری فرآیند تولید در کل واحد یا بخشی از آن شوند.

بنابراین، به منظور مقابله با این خطرات، واحدهای تولید انرژی اضطراری با ژنراتورهای جداگانه و مستقل از شبکه سراسری تجهیز شدهاند. این واحدها با ظرفیت محدود، بالغ بر %۱۰-۲۰ از مصرف کلی خود را تأمین میکنند. تغذیه این واحدها از شبکه سراسری از طریق دو خط اصلی و رزرو و ایستگاه فشار قوی در محوطه واحد صنعتی انجام میشود.

شبکه توزیع برق صنعتی با مصرف بالا

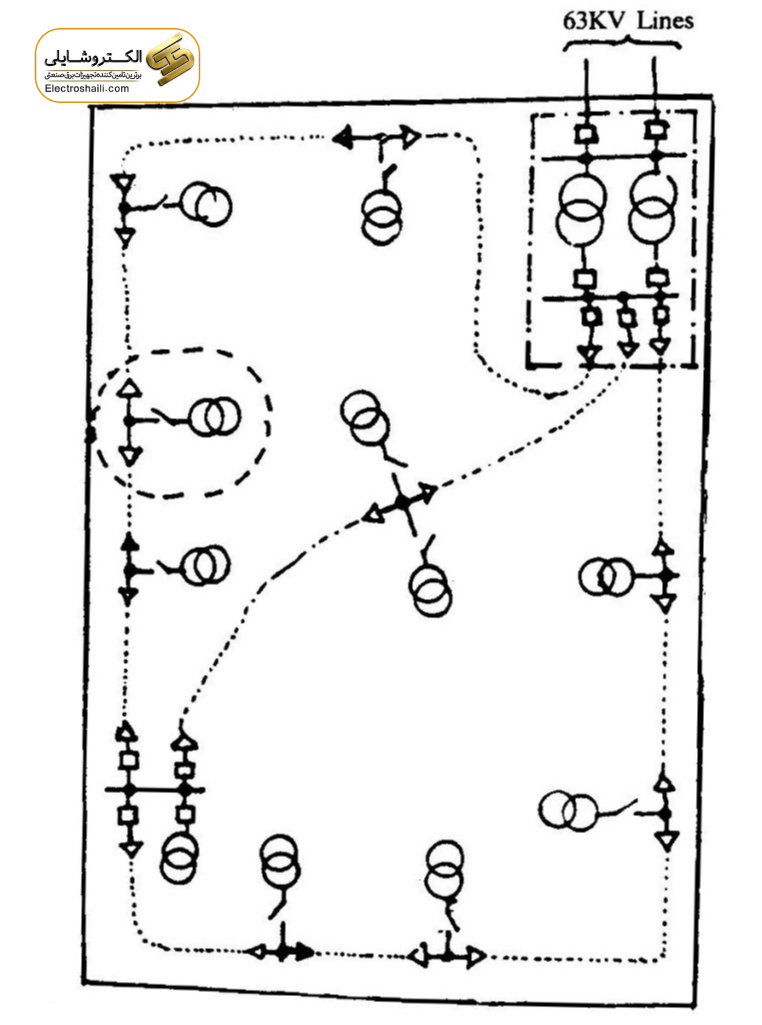

سیستم توزیع برق صنعتی با مصرف بالا در واحدهای تولیدی با بیش از ۲۰MW قدرت مصرفی، با ایجاد ایستگاه اصلی در نزدیکی کارگاه یا واحد با بیشترین نیاز به انرژی، بهینهسازی میشود. انرژی از طریق خطوط انتقال به ایستگاه اصلی منتقل شده و در این مرحله تا %۵۰-۸۰ از آن مصرف میشود.

در ادامه، %۲۰-۳۰ از انرژی در سطح واحد صنعتی از طریق شبکه توزیع با ولتاژهای ۶-۱۰KV توزیع میشود. این سیستم مجاورت بین ایستگاه اصلی و شبکه توزیع باعث انتقال مستقیم انرژی از ردیف انتقال به ردیف ولتاژهای توزیع میشود، به عنوان مثال در واحدهای تولید فلزات مانند آلومینیوم و مس.

در این نوع واحدها که مصرف انرژی بسیار مهم است، ایستگاه اصلی در نزدیکی خطوط الکترولیز احداث میشود. انرژی در محل ایستگاه به جریان مستقیم تبدیل شده و بلافاصله خط الکترولیز را تغذیه میکند. در شکل زیر، خط الکترولیز برای تولید آلومینیوم با ظرفیت ۱۰۰ هزار تن در سال و خط ۲۳۰KV برای تغذیه ایستگاه واحد به تفصیل نشان داده شده است.

در عموم، شبکه توزیع داخلی در مراکز صنعتی نیازمند شبکههای توزیع با ولتاژهای مختلف است. برای مثال، در مراکز ذوب فلزات و کارخانجات ذوب آهن و فولاد، شبکههای توزیع ۶۳KV، ۳۰KV، ۲۰KV، ۱۰KV، ۶٫۳KV، ۴٫۳KV احداث میشوند و انرژی از هر ردیف به ردیف بعدی با ولتاژ کمتر منتقل میشود.

انتقال انرژی از ردیف ولتاژهای بالا به ردیف ولتاژهای توزیع

انتقال انرژی از ردیف ولتاژهای بالا به ردیف ولتاژهای توزیع همراه با افزایش چشمگیر قابلیت اتصال کوتاه و جریانهای خطا فاز-فاز است. این افزایش قابلیت اتصال کوتاه در شبکههای توزیع به میزانی نادرست و فراتر از مقادیر استاندارد معمولی میرود، بنابراین استفاده از روشهای مناسب جهت کاهش این مقدار به مقادیر استاندارد ضروری است. در نتیجه، تخمین قدرت اتصال کوتاه در تمام واحدهای صنعتی با مصرف بالا مورد توجه قرار گرفته و در رده خصوصیات اساسی این نوع شبکههای توزیع قرار میگیرد.

شرایط مشابهی در خصوص افزایش قدرت اتصال کوتاه در شبکههای مصرف داخلی نیروگاهها با توان تولید بالا مشاهده میشود. کاهش این قابلیت اتصال منجر به کاهش هزینه تجهیزات شبکه، کاهش اندازه و ابعاد تابلوها، و سادهتر شدن مدارهای رلههای حفاظتی و کنترل اتوماتیک میشود. به همین دلیل، تجهیزات محدود کننده جریان خطا و کاهش قدرت اتصال کوتاه، اصلیترین پیشبینیها در زمینه شبکههای توزیع را تشکیل میدهند.

کارگاهها و واحدهای صنعتی با انرژی غیرقابل قطع

در شبکههای توزیع صنعتی، وجود کارگاهها و واحدهای تولید با انرژی غیرقابل قطع، به عنوان یک ویژگی بارز مشاهده میشود. این نوع کارگاهها و واحدها بدون هیچ توقف انرژی از آن مهیا میکنند و در زمینهای خاص به عنوان محلهای با انرژی غیرقابل قطع شناخته میشوند.

برای اطمینان از تأمین مداوم انرژی در این واحدها و مراکز صنعتی، اقداماتی مانند احداث نیروگاههای اضطراری، نصب تجهیزات رزرو از جمله خطوط ترانسفورماتورها، پیشبینی شینههای اصلی و رزرو، همچنین نصب تجهیزات قطع و وصل از نوع NO و یا NC صورت میگیرد. در اینجا، مفهوم “NO” و “NC” به وضعیت دستگاه قطع و وصل ارتباط دارد. این دستگاهها در شرایط عادی (NO) بهرهبرداری میکنند ولی در شرایط اضطراری ناشی از خطا یا قطع برق بخشی از شبکه یا کارگاه، به طور اتوماتیک تغییر وضعیت داده و به NO یا NC تبدیل میشوند.

در واقع، برآورد قدرت اتصال کوتاه در این نوع واحدها از اهمیت بسیاری برخوردار است. این تخمین به کاهش هزینههای تجهیزات شبکه، کاهش ابعاد تابلوها، و سادهتر شدن مدارهای رلههای حفاظتی و کنترل اتوماتیک منجر میشود. از طرف دیگر، این تجهیزات محدود کننده جریان خطا و کاهش قدرت اتصال کوتاه، پیشبینیهای اساسی در زمینه شبکههای توزیع را شکل میدهند.

موارد استفاده کارکرد موازی خطوط تغذیه اصلی و ترانسفورماتورها

استفاده موثر از کارکرد موازی خطوط تغذیه اصلی و ترانسفورماتورها در سیستمهای انتقال ولتاژ انتقالی با موارد زیر توجیه میشود:

- حالت اضطراری: در صورت قطع خطوط یا ترانسفورماتورها در حال بهرهبرداری، وصل و برقدار نگه داشتن خطوط و ترانسفورماتور رزرو، جلوگیری از توقف موتورهای سنکرن و صدمه به روند تولید را تضمین میکند. این روش باعث کاهش زمان توقف و سریعتر به راهاندازی موتورها میپردازد.

- اتصالات متعدد: زمانی که شینههای مختلف از طریق منابع تغذیه مختلف متصل میشوند و اتصال NO با سختی امکانپذیر نیست، این سیستم مستلزم اتصال دو شبکه و ایجاد تأخیر زمانی بالا نمیشود. این اتصالات موازی سبب بهبود عملکرد سیستم میشود.

- مدیریت بار صنعتی: در مواقعی که بار صنعتی دارای خصوصیات ضربهای است، سیستم موازی با منابع مختلف، توانایی تامین بار ضربه را بهبود میبخشد. این روش معمولاً در مواردی که بار به طور ناگهانی و لحظهای افزایش یافته و نیاز به قطع مداوم تغذیه دارد، به کار میرود.

روش های تفکیک بار ضربه در مصرف کنندهای صنعتی

برای بهینهسازی استفاده از بارهای ضربه در مصرفکنندههای صنعتی، مجموعهای از راهکارهای مهندسی و اجرایی وجود دارد. در ادامه، به برخی از این راهکارها اشاره خواهیم کرد:

- توسعه انرژی ضربهپذیر: با نصب واحدهای اضافی تولید انرژی در نزدیکی مصرفکنندههای با بار ضربه، افزایش ولتاژ در محل مصرف بهبود مییابد. این اقدام موجب کاهش فشار قوی در شبکه انتقال میشود.

- تغذیه مستقل بار ضربه: استفاده از خطوط تغذیه مجزا و جداگانه از مراکز تولید و ایستگاههای اصلی با ظرفیت بالا در محل مصرف کننده با بار ضربه، ایجاد ایستگاه اصلی تحت ولتاژهای انتقال ۶۳-۴۰۰KV را به یک راهکار موثر تبدیل میکند.

- خطوط تغذیه با حداقل اندوکتانس: با پیشبینی مشخصات کمتر اندوکتانس برای خطوط تغذیه، میتوان از خطوط کابل یا شینه با حداقل اندوکتانس و با خاصیت خازنی بالا بدون استفاده از راکتورهای سری بهره برد.

- ترانسفورماتور با دو سیمپیچی ثانویه: در نظر گرفتن ترانسفورماتورهای با دو سیمپیچی ثانویه، که یک سیمپیچی برای تغذیه بار ضربه و سیمپیچی دیگر به عنوان رزرو بهکار میرود، عملکرد سیستم را بهبود میبخشد.

- فیدرهای تغذیه مستقل با راکتورهای کم: با جلوگیری از تأخیر در بارهای ضربه و نوسانات ولتاژ، فیدرهای تغذیه مختلف ترتیب داده میشوند. راکتورهای مورد استفاده برای مصرفکنندههای با بار ثابت، باعث کاهش اندوکتانس مدار و کنترل نوسانات ولتاژ میشوند.

این راهکارها با هدف افزایش بهرهوری و اطمینان سیستم در مقابل بارهای ضربه طراحی شدهاند و نقش مهمی در بهینهسازی عملکرد مصرفکنندههای صنعتی با بار ضربه ایفا میکنند.

درصورتی که، علیرغم پیشبینیهای انجام شده برای ولتاژ تغذیه بارها با مشخصه یکنواخت، تحت تأثیر بارهای ضربه قرار گیرد و به جایی که ثبات فراهم نباشد، تغییرات و نوسانات چشمگیری ایجاد شود، از تجهیزات اضافی مانند کمپانساتورهای سنکرن نوع مخصوص برای متصل به شینه تغذیه بارهای غیرخطی و تجهیزات کمپانسهکننده استاتیک با سرعت پاسخگویی بالا بهره برده میشود.

به طور معمول، شبکه تغذیه صنعتی به صورت شعاعی با ردیف ولتاژهای اسمی مختلف در سطح واحد صنعتی پیشبینی میشود. این انتخاب با توجه به اهمیت تأمین انرژی و اطمینان مورد نظر در تغذیه واحدهای تولیدی انجام میشود.

واحدها با اطمینان فوقالعاده در تأمین انرژی از طریق ۲ یا چند خط به صورت رزرو، از طریق مسیرهای مختلف تغذیه میشوند. در صورتی که تغذیه از شبکه سراسری انجام شود و با توجه به احتمال قطع تغذیه، از دو خط و دو واحد ترانسفورماتور استفاده میشود.

مقادیر پلههای ولتاژی با توجه به نوع مصرفکنندهها و قدرت مورد نیاز آنان انتخاب میشود و در حالت سادهتر از دو یا سه پله استفاده میشود؛ به عنوان مثال پلههای ۶۳KV، ۲۰، ۱۱، ۶.۳. اگر واحد صنعتی مجهز به موتورهای با فشار قوی ۳.۲KV یا ۶.۳KV و غیره باشد، خط تغذیه موتورها تحت ولتاژ اسمی موتورها به صورت جداگانه از ترانسفورماتور مخصوص تغذیه میشود.

اگر تعداد موتورهای با فشار قوی محدود باشد، شبکه تغذیه موتورها به یک دستگاه تابلوی فشار قوی و کابل یا شینه تغذیه موتورها محدود خواهد بود. پیشبینی امکان میدهد تا شبکه تغذیه موتورها به صورت شبکه جدا و مستقل از شبکه توزیع صنعتی، از نوع نول ایزوله یا نول زمین شده با مقاومت بالا در نظر گرفته شود.

جمعبندی

در این مقاله، به بررسی واحدهای صنعتی با انرژی غیرقابل قطع پرداختیم و تفاوتهای آنها با شبکههای توزیع صنعتی را مورد بحث قرار دادیم. همچنین به بررسی پیشبینیها و تجهیزات مورد نیاز برای تأمین مداوم انرژی در این واحدها پرداختیم.

مفاهیمی چون کارکرد موازی خطوط و ترانسفورماتورها، موارد استفاده از تجهیزات خاص در برخورده با بارهای ضربه، و تأثیرات احتمالی بر شبکه توزیع برق صنعتی نیز به تفصیل بررسی شدند. در نهایت، راهکارها و پیشنهادات برای بهبود تأمین انرژی و افزایش اطمینان در واحدهای صنعتی مورد بررسی قرار گرفتند.