صفر تا صد مانیتورینگ اتوماسیون صنعتی

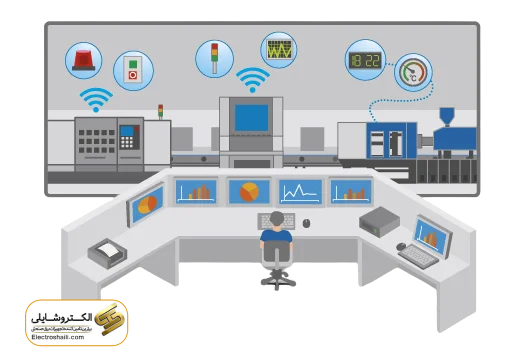

در دنیای مدرن صنعتی، اتوماسیون و کنترل فرآیندها نقشی حیاتی در افزایش بهرهوری، کاهش هزینهها، و بهبود کیفیت محصولات ایفا میکنند. یکی از عناصر کلیدی در این حوزه، مانیتورینگ اتوماسیون صنعتی است که امکان نظارت و کنترل مداوم و دقیق بر فرآیندها و تجهیزات را فراهم میآورد. مانیتورینگ اتوماسیون صنعتی به سیستمها و فرآیندهایی اشاره دارد که برای جمعآوری، تحلیل، و نمایش دادههای مربوط به عملکرد ماشینآلات و تجهیزات صنعتی به کار میروند. این سیستمها میتوانند اطلاعات حیاتی را در زمان واقعی ارائه دهند و به اپراتورها و مدیران کمک کنند تا تصمیمات آگاهانهتری بگیرند.

یکی از فناوریهای برجسته در زمینه مانیتورینگ اتوماسیون صنعتی، سیستمهای اسکادا (SCADA) هستند. SCADA یک سیستم کنترل و مانیتورینگ مرکزی است که فرآیندهای گستردهای را در صنایع مختلف نظارت و مدیریت میکند. این سیستمها قادرند دادهها را از نقاط مختلف جمعآوری کرده و با استفاده از رابطهای کاربری پیشرفته، اطلاعات مفیدی را به اپراتورها ارائه دهند. اسکادا به خصوص در صنایعی که گستردگی جغرافیایی بالایی دارند، مانند نفت و گاز، برق، و آب و فاضلاب، کاربرد دارد.

با توجه به اهمیت روزافزون مانیتورینگ در بهبود عملکرد و ایمنی صنایع، در این مقاله قصد داریم به بررسی جامع صفر تا صد مانیتورینگ اتوماسیون صنعتی بپردازیم. این مقاله شامل مباحثی چون تاریخچه مانیتورینگ، مبانی و مفاهیم اساسی، سختافزار و نرمافزارهای مورد استفاده، فرآیندهای مانیتورینگ، کاربردها، مزایا و چالشها، و آینده مانیتورینگ اتوماسیون صنعتی خواهد بود. هدف ما ارائه یک دید کامل و جامع از این حوزه حیاتی است تا خوانندگان بتوانند با درک بهتر از تکنولوژیها و فرآیندهای مانیتورینگ، به بهرهوری و کارایی بیشتری در صنایع خود دست یابند.

با بررسی دقیق هر یک از این بخشها، تلاش میکنیم تا تمامی جنبههای مانیتورینگ اتوماسیون صنعتی را پوشش دهیم و نشان دهیم که چگونه این فناوری میتواند نقش مهمی در آینده صنعت ایفا کند. امید است این مقاله به عنوان یک منبع مفید برای متخصصان و علاقهمندان به حوزه اتوماسیون صنعتی مورد استفاده قرار گیرد.

تاریخچه و پیشرفتها

تاریخچه مانیتورینگ اتوماسیون صنعتی به دوران پیشرفت صنعتی و ظهور تکنولوژیهای مکانیکی و الکترونیکی در صنایع برمیگردد. در طول قرن ۲۰، با پیشرفت تکنولوژی و نیاز به بهرهبرداری بهتر و بهرهوری بالاتر، نیاز به روشهایی برای کنترل و نظارت بر فرآیندهای صنعتی به شکلی اتوماتیک احساس شد.

در دهههای ۱۹۶۰ و ۱۹۷۰، با ظهور کامپیوترها و پیشرفت نرمافزارها، فرصت برای پیادهسازی سیستمهای کنترل و نظارت اتوماتیک در صنایع فراهم شد. سیستمهای کنترل اتوماتیک مبتنی بر کامپیوترها و استفاده از سنسورها و اکتوآکتواتورها، امکان کنترل و مدیریت دقیقتر فرآیندها را فراهم کردند.

در دهههای بعدی، با پیشرفت تکنولوژی ارتباطات و شبکهها، مفهوم مانیتورینگ اتوماسیون صنعتی به وجود آمد. سیستمهای مانیتورینگ، اطلاعات مربوط به فرآیندهای صنعتی را جمعآوری، پردازش، و نمایش میدهند، که این امکان را به مدیران و اپراتورها میدهند تا بر اساس اطلاعات به دست آمده، تصمیمات بهتری بگیرند.

استفاده از سیستمهای SCADA (Supervisory Control and Data Acquisition) در دهههای اخیر، بهبود چشمگیری در مانیتورینگ اتوماسیون صنعتی ایجاد کرده است. این سیستمها امکان نظارت بر فرآیندها، جمعآوری دادهها، و ارائه گزارشهای دقیق و به موقع را فراهم میآورند، که این امر به بهبود عملکرد و بهرهوری صنایع کمک میکند.

مبانی و مفاهیم

مانیتورینگ اتوماسیون صنعتی شامل مجموعهای از اصول و مفاهیم اساسی است که به نظارت و کنترل مداوم و دقیق فرآیندها و تجهیزات صنعتی کمک میکند. این سیستمها برای بهینهسازی عملکرد، افزایش بهرهوری و تضمین ایمنی در محیطهای صنعتی طراحی شدهاند. در این بخش، به بررسی اصول اولیه، انواع سیستمهای مانیتورینگ و اجزای کلیدی آنها خواهیم پرداخت.

اصول و مفاهیم اولیه

مانیتورینگ اتوماسیون صنعتی به معنی جمعآوری، تحلیل و نمایش دادهها از تجهیزات و فرآیندهای صنعتی به منظور بهبود عملکرد و جلوگیری از خرابیهای غیرمنتظره است. اصول اولیه این سیستمها شامل موارد زیر است:

جمعآوری دادهها: جمعآوری اطلاعات از سنسورها و دستگاههای ورودی که وضعیت و عملکرد تجهیزات را اندازهگیری میکنند.

پردازش دادهها: تحلیل و پردازش دادههای جمعآوری شده به منظور استخراج اطلاعات مفید و تشخیص الگوهای مهم.

نمایش دادهها: نمایش دادهها به صورت گرافیکی و قابل فهم برای اپراتورها و مدیران از طریق نرمافزارهای HMI و SCADA.

کنترل و اصلاح: اتخاذ اقدامات لازم بر اساس دادهها و تحلیلها برای بهینهسازی عملکرد و جلوگیری از خرابیها.

انواع سیستمهای مانیتورینگ

سیستمهای مانیتورینگ به دو دسته اصلی تقسیم میشوند:

سیستمهای مانیتورینگ مبتنی بر زمان واقعی: این سیستمها دادهها را به صورت مداوم و در زمان واقعی جمعآوری و پردازش میکنند. اطلاعات به صورت لحظهای به اپراتورها ارائه میشود تا بتوانند به سرعت به هر گونه تغییر در وضعیت فرآیندها واکنش نشان دهند.

سیستمهای مانیتورینگ غیرزمان واقعی: این سیستمها دادهها را در فواصل زمانی مشخص جمعآوری و پردازش میکنند. اطلاعات جمعآوری شده معمولاً برای تحلیلهای دورهای و تصمیمگیریهای استراتژیک مورد استفاده قرار میگیرد.

اجزای اصلی سیستم مانیتورینگ

سیستمهای مانیتورینگ اتوماسیون صنعتی از چندین جزء کلیدی تشکیل شدهاند که هر یک نقش مهمی در فرآیند نظارت و کنترل ایفا میکنند:

سنسورها: دستگاههای ورودی که برای اندازهگیری پارامترهای مختلف مانند دما، فشار، جریان، و سطح استفاده میشوند. سنسورها اطلاعات اولیه را جمعآوری کرده و به سیستمهای کنترلی ارسال میکنند.

کنترلکنندههای منطقی برنامهپذیر: (PLC) پی ال سی ها واحدهای پردازش مرکزی هستند که دادهها را از سنسورها دریافت کرده و بر اساس برنامههای از پیش تعیین شده، فرآیندها را کنترل میکنند PLC.ها امکان برنامهریزی و تنظیمات مختلف را فراهم میکنند و به عنوان مغز سیستمهای اتوماسیون صنعتی عمل میکنند.

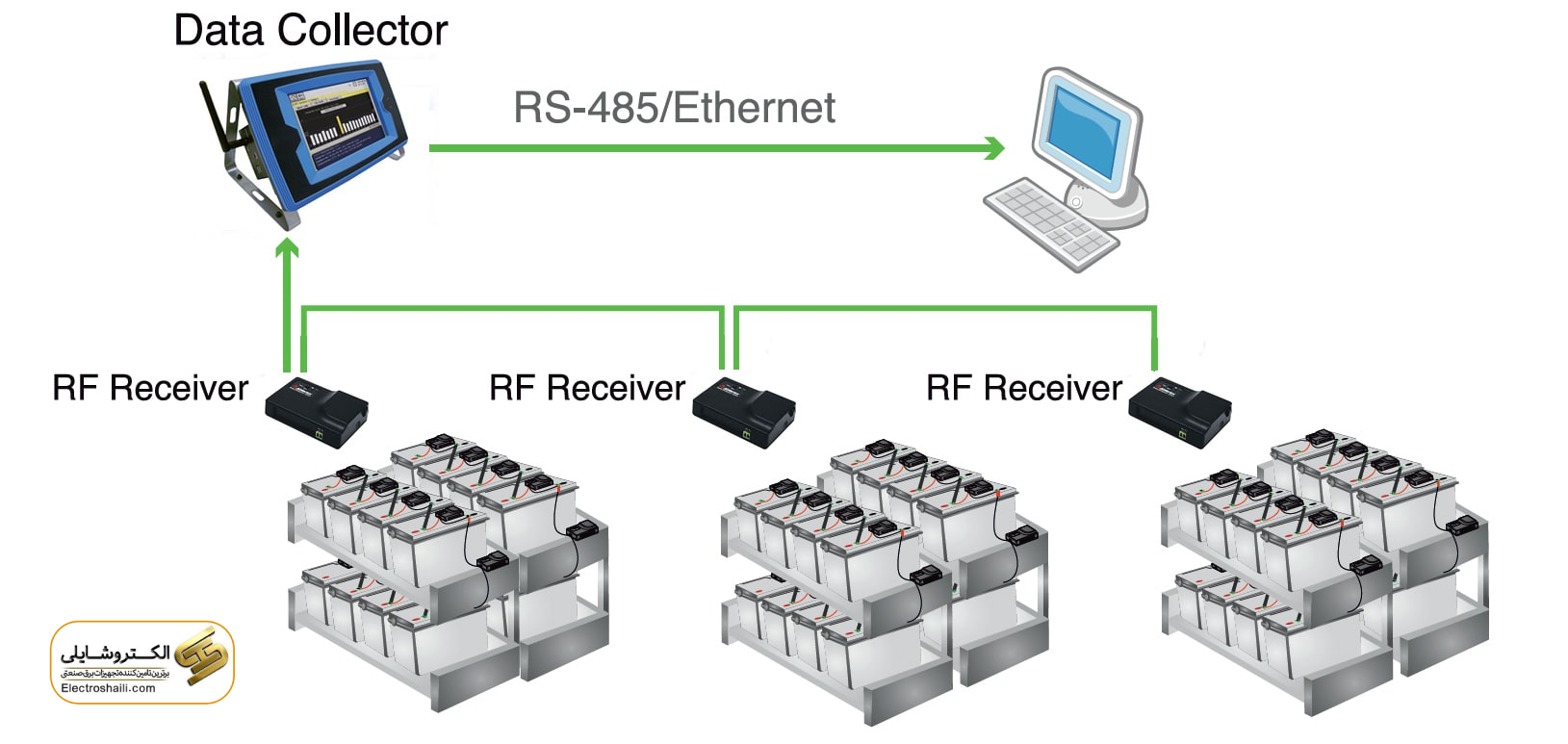

واحدهای کنترل از راه دور RTU :(RTU) ها نیز مانند PLCها عمل میکنند اما معمولاً در مکانهای دورافتاده و گسترده جغرافیایی استفاده میشوند. آنها دادهها را جمعآوری و به مراکز کنترل مرکزی ارسال میکنند.

نرمافزارهای SCADA و :HMI این نرمافزارها ابزارهایی برای نمایش دادهها و ارتباط تعاملی با سیستمهای اتوماسیون صنعتی هستند SCADA. برای نظارت و کنترل فرآیندهای گسترده به کار میرود، در حالی که HMI به اپراتورها اجازه میدهد تا به صورت گرافیکی با دستگاهها و فرآیندها تعامل داشته باشند.

شبکههای ارتباطی: برای انتقال دادهها بین سنسورها، PLCها، RTUها و نرمافزارهای SCADA از شبکههای ارتباطی مختلفی مانند Ethernet، Wi-Fi، و پروتکلهای صنعتی خاص استفاده میشود. این شبکهها باید دارای قابلیت اطمینان بالا و امنیت کافی باشند.

پایگاههای داده: دادههای جمعآوری شده معمولاً در پایگاههای داده ذخیره میشوند تا برای تحلیلهای بیشتر و گزارشدهی مورد استفاده قرار گیرند. این پایگاههای داده میتوانند توزیع شده باشند و دادهها را به همراه برچسب زمانی ذخیره کنند.

نقش PLC و RTU در مانیتورینگ

کنترلکنندههای منطقی برنامهپذیر (PLC) و واحدهای کنترل از راه دور (RTU) از اجزای حیاتی سیستمهای مانیتورینگ اتوماسیون صنعتی هستند PLC .ها معمولاً در محیطهای کارخانهای برای کنترل فرآیندهای محلی استفاده میشوند و قابلیت برنامهریزی و تنظیمات دقیق دارند RTU .ها برای کاربردهای گستردهتر و مکانهای دورافتاده طراحی شدهاند و دادهها را از نقاط مختلف جمعآوری و به مراکز کنترل مرکزی ارسال میکنند. هر دو دستگاه نقش مهمی در جمعآوری و پردازش دادهها و اجرای فرمانهای کنترلی ایفا میکنند.

تگها و پوینتها در سیستمهای SCADA

در سیستمهای مانیتورینگ صنعتی، دادهها معمولاً در یک پایگاه داده توزیع شده که به عنوان “tag database” شناخته میشود، ذخیره میگردند. این پایگاه داده شامل دو مؤلفه اساسی به نامهای تگ (tag) و پوینت (point) است.تگها به مقادیر ورودی و خروجی در سیستم اشاره دارند که توسط سنسورها و تجهیزات کنترل اندازهگیری و ثبت میشوند. هر تگ دارای یک شناسه منحصر به فرد است که به سیستم امکان میدهد دادهها را به درستی شناسایی و پردازش کند.

پوینتها میتوانند به دو نوع اصلی تقسیم شوند:

پوینتهای سختافزاری: این پوینتها مقادیر واقعی ورودی یا خروجی در سیستم را نشان میدهند، مانند دما، فشار، جریان و سایر پارامترهای فیزیکی که توسط سنسورها اندازهگیری میشوند.

پوینتهای نرمافزاری: این پوینتها از اعمال محاسبات و شرایط منطقی به پوینتهای دیگر بدست میآیند و مقادیر محاسبهشده یا وضعیتهای منطقی سیستم را نمایش میدهند.

هر پوینت، چه سختافزاری و چه نرمافزاری، به صورت مقدار همراه با یک برچسب زمانی ذخیره میشود. این برچسب زمانی به سیستم امکان میدهد تا تاریخ و زمان دقیق جمعآوری دادهها را ثبت کند و از آنها برای تحلیلهای زمانی و گزارشدهی دقیق استفاده کند.

سیستمهای SCADA

سیستمهای SCADA (Supervisory Control and Data Acquisition) نقش بسیار مهمی در صنعت اتوماسیون دارند. سیستمهای SCADA به عنوان یک سیستم مرکزی عمل میکنند که به مدیران و اپراتورها امکان نظارت و کنترل بر روی فرآیندها و تجهیزات صنعتی را میدهند. این سیستمها دادههای جمعآوری شده از سنسورها، PLCها، RTUها و سایر تجهیزات را به صورت گرافیکی و قابل فهم نمایش میدهند و امکاناتی برای کنترل و مدیریت بر روی آنها فراهم میسازند.

سیستمهای SCADA در صنایع مختلفی مورد استفاده قرار میگیرند، از جمله صنایع نفت و گاز، انرژی، آب و فاضلاب، تولید خودرو، ساختمانهای هوشمند، و غیره. این سیستمها به دلیل قابلیتهای قدرتمند و امکان اتصال به تجهیزات مختلف، در بهبود عملکرد، کاهش هزینهها و افزایش بهرهوری مؤثر هستند.

ویژگیها

نمایش گرافیکی: سیستمهای SCADA دادهها را به صورت گرافیکی نمایش میدهند که امکان بهرهبرداری سادهتر و کارآمدتر را برای اپراتورها فراهم میکند.

پایگاه داده توزیع شده: این سیستمها از پایگاه داده توزیع شده برای ذخیره و مدیریت دادهها استفاده میکنند که امکان دسترسی سریع به اطلاعات را فراهم میسازد.

قابلیت اتصال به تجهیزات مختلف: قابلیت اتصال به انواع مختلفی از تجهیزات صنعتی از جمله PLCها، RTUها، سنسورها و تجهیزات دیگر را دارا است.

پشتیبانی از استانداردها: این سیستمها اغلب از استانداردهای صنعتی مانند OPC (OLE for Process Control)، Modbus و DNP3 پشتیبانی میکنند که امکان ارتباط با تجهیزات مختلف را فراهم میکند.

سختافزار و نرمافزار مانیتورینگ

سیستمهای مانیتورینگ اتوماسیون صنعتی به عنوان یک ترکیب از سختافزار و نرمافزار عمل میکنند. سختافزارهایی مانند سنسورها، PLCها و مبدلها برای جمعآوری و کنترل دادهها استفاده میشوند، در حالیکه نرمافزارهایی مانند SCADA، نرمافزارهای تحلیلی و مدیریت داده برای نمایش، تحلیل و مدیریت دادهها به کار میروند. ترکیب موثر این دو اجزا باعث بهبود عملکرد و بهرهوری سیستم مانیتورینگ میشود.

فرآیندهای مانیتورینگ

فرآیندهای مانیتورینگ در صنعت اتوماسیون، از جمعآوری دادهها تا تحلیل آنها و ارائه گزارشهای مفید، به دقت برنامهریزی شده و انجام میشوند. در ادامه، هر یک از این مراحل را به طور جزئی مورد بررسی قرار میدهیم:

جمعآوری دادهها از سنسورها: در این مرحله، دادههای فیزیکی محیطی از طریق سنسورها و دستگاههای اندازهگیری جمعآوری میشوند. این دادهها شامل اطلاعاتی مانند دما، فشار، رطوبت، جریان و سایر پارامترهای محیطی است. تکنولوژیهای پیشرفته مانند اینترنت اشیاء امکان اتصال بیشترین تعداد سنسورها را فراهم میکند و به جمعآوری دادههای دقیق و واقعی زمینه فراهم میکند.

پردازش و تحلیل دادهها: در این مرحله، دادههای جمعآوری شده به کمک نرمافزارهای مخصوص پردازش میشوند. این نرمافزارها میتوانند الگوریتمهای پیشرفته تحلیلی را به کار بگیرند تا اطلاعات مفیدی از دادهها استخراج شود. به عنوان مثال، الگوریتمهای یادگیری ماشینی و هوش مصنوعی میتوانند الگوها، تغییرات ناگهانی و احتمال وقوع مشکلات را شناسایی کنند. این امر به کاهش زمان و هزینهها برای تشخیص مشکلات و انجام تصمیمات سریع کمک میکند.

نمایش و گزارشدهی نتایج: در این مرحله، نتایج پردازش و تحلیل دادهها به صورت گرافیکی یا عددی به کاربران نمایش داده میشود. این نمایشها میتوانند شامل نمودارها، نمایش وضعیتها، اعلامیهها و گزارشهای تحلیلی باشند. الگوریتمهای پیشرفته در این مرحله به کار گرفته میشوند تا نتایج به صورت قابل فهم و مفید برای اپراتورها و مدیران ارائه شود.

کاربردهای مانیتورینگ در اتوماسیون صنعتی

کاربردهای مانیتورینگ در اتوماسیون صنعتی بسیار گسترده و متنوع هستند و در انواع صنایع مختلف از جمله تولید، انرژی، حمل و نقل، پالایشگاهها، پتروشیمی، آب و فاضلاب، معدن و مواد معدنی، خودروسازی و ساختمانی مورد استفاده قرار میگیرند. در زیر به برخی از کاربردهای اصلی مانیتورینگ در اتوماسیون صنعتی اشاره میکنیم:

کنترل فرآیندها و تولید: سیستمهای مانیتورینگ برای کنترل و مانیتورینگ فرآیندهای تولیدی در کارخانهها و واحدهای صنعتی استفاده میشوند. این شامل کنترل دما، فشار، جریان، سطح مواد و سایر پارامترهای فرآیندی است.

پیشبینی و پیشگیری از خرابی: با استفاده از تحلیل دادههای جمعآوری شده، میتوان خرابیها و مشکلات را پیشبینی کرده و اقدامات پیشگیرانه برای جلوگیری از وقوع آنها انجام داد.

مدیریت انرژی: سیستمهای مانیتورینگ برای مدیریت بهینه مصرف انرژی در صنایع مورد استفاده قرار میگیرند. این شامل تحلیل مصرف انرژی، شناسایی مصرفکنندگان انرژی بالا و اتخاذ تصمیمات برای بهبود بهرهوری انرژی است.

نظارت بر تجهیزات و تعمیر و نگهداری: سیستمهای مانیتورینگ برای نظارت و مانیتورینگ تجهیزات صنعتی، تشخیص خرابیها و برنامهریزی تعمیر و نگهداریهای منظم استفاده میشوند.

بهبود کیفیت و کاهش ضایعات: با تحلیل دادههای جمعآوری شده، میتوان عوامل موثر بر کیفیت محصول را شناسایی کرده و بهبودات لازم را اعمال کرد که منجر به کاهش ضایعات و افزایش بهرهوری میشود.

مدیریت ارتباطات و اطلاعات: سیستمهای مانیتورینگ به منظور ارتباط و تبادل دادهها بین انواع تجهیزات و سیستمهای مختلف در یک صنعت استفاده میشوند، که این امر به بهبود هماهنگی و ارتباطات درون سازمانی کمک میکند.

امنیت صنعتی: سیستمهای مانیتورینگ برای تشخیص و پیشگیری از تهدیدهای امنیتی در صنایع حیاتی مانند انرژی، آب و برق استفاده میشوند، که این امر به حفظ امنیت و پایداری فرآیندهای صنعتی کمک میکند.

مزایا و چالشهای مانیتورینگ

مزایا:

افزایش بهرهوری: استفاده از سیستمهای مانیتورینگ منجر به بهبود عملکرد و بهرهوری در فرآیندهای صنعتی میشود، زیرا این سیستمها امکان شناسایی مشکلات و بهبودهای لازم را فراهم میکنند.

کاهش هزینهها: با تشخیص زمانی خرابیها و مشکلات، میتوان هزینههای ناشی از تعمیرات و توقفات غیرپیشبینیشده را کاهش داد.

افزایش امنیت: سیستمهای مانیتورینگ به کمک تشخیص و پیشگیری از تهدیدهای امنیتی، به افزایش امنیت فیزیکی و سایبری در فرآیندهای صنعتی کمک میکنند.

تصمیمگیری بهتر: ارائه دادهها و گزارشهای دقیق و به موقع به کاربران، به آنها کمک میکند تا تصمیمات بهتری بگیرند و به موقع واکنش نشان دهند.

بهبود کیفیت: با تحلیل دادههای جمعآوری شده، میتوان عوامل موثر بر کیفیت محصول را شناسایی و بهبودات لازم را اعمال کرد.

چالشها:

هزینهها: هزینههای مربوط به پیادهسازی، نگهداری و بهروزرسانی سیستمهای مانیتورینگ ممکن است بالا باشد که ممکن است برای برخی شرکتها یا صنایع قابلیت پذیرش کمتری داشته باشد.

حریم خصوصی و امنیت: جمعآوری و پردازش دادههای حساس صنعتی میتواند به چالشهای حفظ حریم خصوصی و امنیت اطلاعات منجر شود، زیرا این دادهها ممکن است به دستورات غیرمجاز دسترسی پیدا کنند.

تعامل با سیستمهای قدیمی: برای بسیاری از صنایع، تعامل با سیستمهای قدیمی و لگاسیستمهای موجود چالش بزرگی است که نیازمند راهحلهای پیچیده و هماهنگی میباشد.

پیچیدگی در تحلیل دادهها: تحلیل دادههای حجیم و پیچیده میتواند چالشهایی مانند نیاز به منابع محاسباتی قوی و تخصص فنی بالا را به دنبال داشته باشد.

جمع بندی

در نتیجه، سیستمهای مانیتورینگ اتوماسیون صنعتی با توانایی فراهم آوردن نظارت، کنترل و مدیریت دقیق فرآیندها و تجهیزات، از اهمیت چشمگیری در بهبود عملکرد و ایمنی صنایع برخوردارند. این سیستمها نه تنها به کاهش هزینهها، افزایش بهرهوری و بهبود کیفیت محصولات کمک میکنند، بلکه اطلاعات مهمی را در زمان واقعی ارائه میدهند که به اپراتورها و مدیران این امکان را میدهد تا تصمیمات موثرتری بگیرند.

با بررسی دقیق مفاهیم و اصول اساسی، همچون تاریخچه، مبانی، سختافزار و نرمافزارهای مورد استفاده، و همچنین فرآیندهای مانیتورینگ و کاربردها، میتوان بهترین راهکارها و استراتژیهای اجرایی را برای بهرهبرداری از این فناوریها شناسایی کرد. بررسی مزایا و چالشها نیز به مدیران کمک میکند تا تصمیمات هوشمندانهتری در مورد پیادهسازی و استفاده از این سیستمها اتخاذ کنند.

همچنین، با توجه به پوشش گسترده این مقاله از تمامی جنبههای مانیتورینگ اتوماسیون صنعتی، این مقاله میتواند به عنوان یک منبع معتبر و مفید برای تمامی متخصصان، دانشجویان و علاقهمندان به حوزه اتوماسیون صنعتی، خصوصاً در دنیای مدرن صنعتی، مورد استفاده قرار گیرد. امید است که با ارائه مفاهیم و دانستههای ارزشمند، این مقاله بتواند نقش موثری در توسعه و پیشرفت صنایع و اقتصاد جهانی ایفا نماید.