ساختار موتور دیزلی

موتور دیزل به عنوان یکی از انواع موتورهای احتراق داخلی شناخته میشود که از راه احتراق تراکمی، انرژی موجود در سوخت دیزل را به انرژی مکانیکی تبدیل میکند. اساساً، این موتورها توانایی تبدیل انرژی شیمیایی در سوخت به انرژی مکانیکی را دارند.

تئوری کلی تبدیل انرژی گرمایی به انرژی مکانیکی در موتورها اعمال میشود، که میزان انرژی به سرعت چرخش میل لنگ بستگی دارد. موتورهای احتراق داخلی به عنوان گزینههای کارآمدتر نسبت به موتورهای بخار شناخته میشوند و به طور گسترده در زمینه حمل و نقل به کار گرفته میشوند.

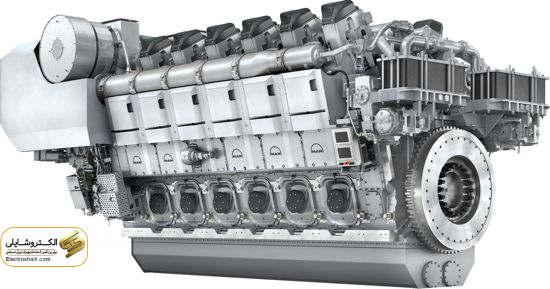

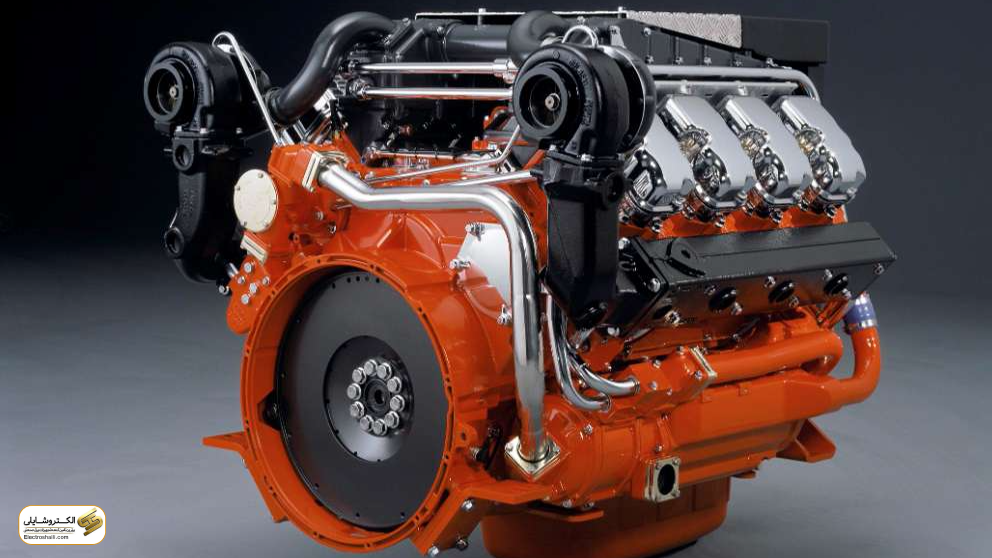

موتورهای دیزل به دلیل مصرف سوخت کم، به خصوص برای وسایل نقلیه سنگین، بسیار مناسب هستند. به همین دلیل، بسیاری از تولیدکنندگان کامیون از موتورهای دیزل بهره میبرند. این نوع موتورها در کامیونهای باری، تراکتورها، لوکوموتیوها و کشتیها به کار گرفته میشوند، و در تعداد محدودی از خودروهای سواری نیز مشاهده میشوند.

رودولف دیزل، مخترع موتور دیزل، اولین نمونه این نوع موتور را در سال 1893 میلادی ساخت و نام او به عنوان مخترع این موتور ثبت شده است.

برای رانندگان کامیون و افرادی که با این وسایل نقلیه کار دارند، ضروری است که با قسمتهای اصلی موتور دیزل آشنا باشند و عملکرد آنها را درک کنند. این آشنایی به آنها کمک میکند که در مواقع اضطراری، با شناسایی مشکلات و منشا آنها، بتوانند اقدامات مناسبی را انجام دهند. در ادامه، به توضیح قطعات مختلف موتورهای دیزلی و اجزاء آن میپردازیم.

اجزای اساسی یک موتور دیزل

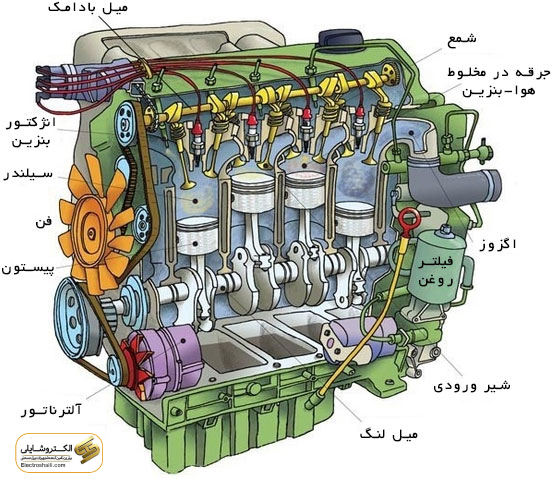

در تشکیل موتورهای دیزل، صدها قطعه و جزء حیاتی وجود دارد که هرکدام نقش مهمی در عملکرد و کارایی این موتورها دارند. اجزای اصلی و متنوع موتور دیزل به شرح زیر است:

- بلوک موتور

- پیستون ها

- میل لنگ

- فیلترهای روغن

- فیلترهای هوا

- فلایویل

- پمپ انژکتور

- سیستم کنترل موتور

- انژکتورها

- موتور استارت

- سوپاپ ها

- اغلب یک توربوشارژر

- فیلترهای سوخت

- توربوشارژر

در ادامه، به بررسی کوتاهی از هر یک از اجزای ساختار موتور دیزلی میپردازیم.

سیستم سوخترسانی موتور دیزلی

در دنیای پیشرفته موتورها، سیستم سوخترسانی به عنوان یکی از عوامل اساسی برای بهرهوری موتورها محسوب میشود. این سیستم شامل اجزاء مهمی چون پمپ تزریق سوخت، پمپ بالابر، انژکتورها، کلیه لولههای سوخت، فیلتر سوخت و اجزاء دیگر میباشد. همچنین، از اجزاء دیگر برای جداسازی آب موجود در سوختهای با کیفیت پایین نیز استفاده میشود.

سیستم سوخترسانی به طور کلی مسیر سوخت را از مخزن سوخت، جداکننده آب، پمپ تغذیه، فیلتر، پمپ تزریق، نازل انژکتور تا سیلندر طی میکند. هر بخش از این مسیر نقش خاصی در اطمینان از سوخت بهینه و عملکرد بهتر موتور ایفا میکند.

- مخزن سوخت: این مخزن از ورق فلزی ساخته شده است و برای ذخیره سوخت و نشانگر سطح سوخت برای بررسی میزان سوخت استفاده میشود.

- جداکننده آب: این بخش برای گرفتن مواد اضافه سوخت از جمله خاک و آب استفاده میشود.

- پمپ تغذیه: پمپ به منظور تغذیه سوخت به کار میرود و تأمین کننده لازمه برای عملکرد صحیح سیستم سوخترسانی است.

- فیلتر: جهت تصفیه سوخت از ذرات و آلودگیها استفاده میشود تا سوخت تازه و تمیز به سیستم تزریق شود.

- پمپ تزریق: این پمپ فشار مورد نیاز برای تزریق سوخت به محفظه احتراق را تأمین میکند.

- نازل انژکتور: با تقسیم کردن سوخت به ذرات کوچک، سوخت را به محفظه احتراق تزریق میکند.

- سیلندر: محل اصلی احتراق سوخت و تولید انرژی مکانیکی در موتور که تأمین کننده نیروی محرکه میباشد.

سیستم سوخترسانی موتور با این اجزاء به یک هماهنگی دقیق دست یافته و نقش حیاتی در بهبود عملکرد و کارایی موتور ایفا میکند.

سیستم روغنکاری موتور

سیستم روغنکاری موتور یکی از اصطکاکهای موجود در موتورها را کاهش داده و عملکرد آن را بهبود میبخشد. این روغن تحت فشار قرار گرفته و از سایش قطعات متحرک جلوگیری میکند. اهداف متنوعی برای استفاده از سیستم روغنکاری در اجزاء موتورهای دیزل وجود دارد که عبارتند از:

- کاهش سایش و جلوگیری از آن: با کاهش اصطکاک، عمر قطعات افزایش مییابد.

- کاهش اصطکاک: عملکرد موتور با کاهش اصطکاک بهینهتر میشود.

- کنترل حرارت و گرمای موتور: سیستم روغنکاری به کنترل حرارت موتور کمک کرده و از گرمای اضافی جلوگیری میکند.

- جداسازی رینگها و سیلندرهای پیستون: با جلوگیری از سایش، جداسازی قطعات بهبود مییابد.

- خارج کردن مواد اضافی از موتور: سیستم روغنکاری به تخلیه مواد اضافی از موتور کمک میکند.

سیستم روغنکاری در موتورهای دیزلی با داشتن پمپ روغن و فیلترهای روغن برای تمیز نگهداشتن روغن از آلایندهها، اطمینان از عملکرد بهینه موتور را فراهم میکند. در این سیستم، قطعات موتور تحت فشار روانکاری میشوند. روغن از مخزن ذخیرهشده عبور کرده و توسط پمپ روغن به یاتاقانهای اصلی روغنکاری موجود در موتور میرسد. سپس مقداری از روغن به دیواره سیلندر پاشیده میشود و روغن باقیمانده از طریق سوراخی به میل لنگ هدایت میشود.

سیستم خنککننده در اجزای موتورهای دیزل

در ساختار موتورهای دیزل، سیستم خنککننده به منظور کنترل مایع خنککننده موتور مورد استفاده قرار میگیرد. این مایع معمولاً مخلوطی از آب مقطر و گلیکول با افزودنیهای خاص برای جلوگیری از خوردگی قطعات استفاده میشود.

اهداف چندگانه برای خنککردن موتور از طریق سیستم خنککننده وجود دارد که از جمله آنها میتوان به موارد زیر اشاره کرد:

- حفظ دمای مطلوب برای بیشترین عملکرد اجزاء: اطمینان از دمای مناسب برای بهینهسازی عملکرد قطعات در شرایط ایدهآل.

- جلوگیری از گرمای زیاد و محافظت از موتور: محافظت از قطعات حساس مانند سیلندر، سرسیلندر، پیستونها و سایر اجزاء در برابر افزایش حرارت.

- حفظ ویسکوزیته و خاصیت روغن جهت روانکاری: ایجاد شرایط بهینه برای ویسکوزیته روغن و جلوگیری از افت کیفیت روغن.

سیستمهای خنککننده به دو دسته اصلی تقسیم میشوند: خنککننده هوا و خنککننده آب. همچنین، در روشهای خنککننده آبی نیز روشهای مختلفی وجود دارد که عبارتند از:

- روش مستقیم یا غیر مستقیم (Direct or non-direct method)

- روش ترموسیفون (Thermosiphon method)

- روش چرخش اجباری (Forced circulation method)

همانطور که بیان شد، سیستم خنککننده نه تنها برای خنککردن مایع خنککننده بلکه برای حفظ دمای مطلوب و ویسکوزیته روغن نیز به کار میرود. این عمل باعث جلوگیری از افت کیفیت روغن و تشکیل لایه مضر بین قطعات متحرک میشود. بنابراین، استفاده از سیستم خنککننده روغن موتور امری ضروری به منظور بهینهسازی عملکرد و حفاظت از موتور میباشد.

سیستم مکش در موتورهای دیزلی

در ساختار پیشرفته موتورهای دیزل، سیستم مکش به منظور جلب و مدیریت هوا ورودی به سیلندرها به کار میرود. این مسیر شامل چندین اجزاء حیاتی است که به ترتیب عبارتند از:

- فیلتر هوا: این فیلترها با منافذی میکرونی، جلوی ورود گرد و غبار و ذرات مضر به داخل سوراخهای سیلندر را میگیرند، از کیفیت هوای وارد شده مراقبت میکنند.

- توربوشارژر: هوای مکیده شده توسط فیلتر هوا قبل از ورود به سیلندر، توسط توربوشارژر فشرده میشود که منجر به افزایش کارایی موتور میگردد. این عملکرد بالا را توربوشارژر به ارمغان میآورد.

- منیفولد ورودی: این لوله، هوا را از توربوشارژر به درگاه ورودی سیلندر منتقل میکند و نقل و انتقال هوا را بهینه میسازد.

- دریچه ورودی: این دریچه، کنترل جریان هوا به سیلندرها را تنظیم میکند و در بسته و باز شدن سوپاپها توسط یک میل بادامک کنترل میشود.

- شیر ورودی: این شیر، جریان هوا را به داخل سوراخهای سیلندر هدایت میکند و توسط باز و بسته شدن سوپاپها کنترل میشود.

- سوراخ سیلندر: مکانی که هوا و سوخت با هم مخلوط و احتراق اتفاق میافتد و انرژی لازم برای حرکت موتور تولید میشود.

این سیستم مکش، بهینهسازی جریان هوا ورودی به موتور دیزلی را تضمین میکند و در نتیجه، به افزایش بهرهوری و بهبود عملکرد کل موتور کمک میکند.

سیستم اگزوز در موتورهای دیزل

در موتورهای دیزلی، سیستم اگزوز به منظور دفع گازهای اضافی حاصل از فرآیند احتراق مورد استفاده قرار میگیرد.

گازهای خروجی از سیستم اگزوز از مراحل زیر در موتور عبور میکنند، که به ترتیب عبارتند از:

- سوراخ سیلندر

- سوپاپ اگزوز

- دریچه اگزوز

- منیفولد اگزوز

- توربوشارژر

- صدا خفهکن

برای کاهش صدای موتور، از صدا خفهکن استفاده میشود. به دلیل اینکه گازهای خروجی دارای فشار بالاتری نسبت به جو هستند، اگر این گازها به صورت مستقیم دفع نشوند، صدای ناخوشایندی مشابه صدای شلیک گلوله از تفنگ ایجاد میشود. صدا خفهکنها در موتورهای دیزلی برای خنک کردن گازهای خروجی و کاهش صدا استفاده میشوند.

توربوشارژرها: بهبود عملکرد و کارایی موتورهای دیزلی

بیشتر موتورهای دیزلی امروزه از تکنولوژی توربوشارژر بهره میبرند که به آنها امکان بهبود عملکرد و کارایی بیشتری میدهد. توربوشارژرها نقش اساسی در افزایش توان و قدرت موتورها دارند، زیرا هوای احتراقی را فشرده کرده و وارد سیلندرها میکنند.

این تکنولوژی شامل دو فن به شکل ثابت است که بر روی یک محور نصب شدهاند. این فنها توسط جریان هوای خروجی به حرکت درآمده و فشار به هوا اعمال میکنند. استفاده از توربوشارژرها به موتور این امکان را میدهد که در شرایط حمل بار و سرعت بالا، عملکرد مطلوب و افزایش توان را تجربه کند. این تکنولوژی باعث بهبود بهرهوری سوخت، کاهش انتشارات آلاینده و افزایش عمر مفید موتور میشود.

به طور خلاصه، توربوشارژرها یکی از اقدامات مهم در بهسازی و بهینهسازی موتورهای دیزلی به منظور ارتقاء عملکرد و کارایی هستند.

سیستم الکتریکی در موتورهای دیزل: اجزاء و عملکرد

سیستم الکتریکی موتورهای دیزل از تجهیزات گوناگون تشکیل شده است که نقش مهمی در عملکرد و راهاندازی موتورها دارند. اجزاء اصلی این سیستم عبارتند از:

- استارت موتور:

در زمان راهاندازی موتور، استارت برای چرخاندن فلایویل به کار میرود. این عمل توسط باتری انجام میشود و پینیون به دندانههای فلایویل متصل شده و میل لنگ را به چرخش درمیآورد.

- دینام:

دینام وظیفه اصلی شارژ باتریها را بر عهده دارد. این تجهیزات الکتریکی با تولید جریان الکتریکی از حرکت فلایویل بر روی میل لنگ، باتریها را شارژ میکند.

- باتری:

باتریها نیز به عنوان منبع تغذیه برای استارت موتور عمل میکنند. به طور کلی، دو باتری با ظرفیت 12 ولت در این سیستم استفاده میشود.

با این تجهیزات الکتریکی، موتور دیزل قادر به راهاندازی، ایجاد جریان برق مورد نیاز و شارژ باتریها برای کارکرد بهینه است. این سیستم باعث راهاندازی موتور و ایجاد سوخت و هوا در محفظه احتراق میشود، اساسیترین عوامل برای عملکرد موتورهای دیزلی هستند.

واشر سرسیلندر در موتورهای دیزلی

واشر سرسیلندر یک جزء حیاتی در ساختار موتورهای دیزلی است، که در میان بلوک موتور و سرسیلندر واقع شده است. این قطعه مانع نشت مایعات به سرسیلندر میشود. حفظ خشکی سرسیلندرها امری اساسی است زیرا خلل در این بخش میتواند منجر به عدم فراهم شدن شرایط مناسب برای احتراق، باعث کاهش کارایی موتور گردد. همچنین، واشر سرسیلندر نقش مهمی در تاببرداشتن از تأثیرات گرما ناشی از احتراق و همچنین در سیستم خنککاری دارد.

انژکتور سوخت رسان

انژکتورها به عنوان یکی از اجزاء اساسی موتورهای دیزلی محسوب میشوند. این قطعات با افزایش گرما و نیاز به ترکیب دقیق سوخت و هوا، گاز دیزل را به محفظه احتراق ارسال میکنند. عمل احتراق ایجاد شده توسط این انژکتورها، موتور را روشن و آماده به کار میکند.

میل بادامک و میل لنگ

میل بادامکها در بالای موتور دیزلی قرار گرفتهاند و امکان ورود سوخت و هوا به محفظه احتراق را فراهم میسازند. این قطعات دریچهها را باز و بسته کرده و احتراق را فراهم میآورند. میل لنگ نیز به عنوان یک قطعه پیچیده با حرکت چرخشی عمل کرده و ترکیب سوخت و هوا را برای احتراق تنظیم میکند. این فرآیند ادامه مییابد تا زمانی که سنسورها ایمنی بازشدن میل لنگ را ارسال کرده و موتور را راهاندازی نماید.

فلایویل در موتور دیزلی

فلایویل یکی از عناصر جذاب موتور دیزلی میباشد. این قطعه در انتهای میل لنگ قرار دارد و وظایف مهمی را انجام میدهد. از جمله وظایف آن میتوان به:

– کاهش صداهنگ هنگام چرخش میل لنگ

– کاهش ارتعاشات و لرزشها

فلایویلهای دارای لبههای دندانهدار نیز در صورت لزوم به چرخش کمک کرده و به بهبود کارایی موتور کمک مینمایند.

جمع بندی

در این مقاله، به بررسی ساختار موتورهای دیزلی پرداختیم و اجزای مختلف آنها را مورد بررسی و توضیح قرار دادیم. از واشر سرسیلندر که نقش مهمی در جلوگیری از نشت مایعات و حفظ شرایط احتراق دارد، گرفته تا انژکتورها که با تزریق دقیق سوخت به محفظه احتراق، موتور را به کار میاندازند.

همچنین، میل بادامک و میل لنگ که وظیفه تنظیم حرکت پیستون و احتراق را بر عهده دارند، و فلایویل که در کاهش صدا و ارتعاشات موتور نقش دارد، از دیگر اجزای بررسی شده در این مقاله بودند. این تحلیل جزئیات ساختار موتورهای دیزلی نه تنها به فهم بهتر این تکنولوژی کمک میکند بلکه نقش اساسی هر قطعه در بهینهسازی عملکرد کل موتور را نیز روشن میسازد.