در دنیای امروزی صنعتی پویا و پیچیده، کاربردهای سیستمهای کنترل توزیع شده (DCS) به عنوان یکی از فناوریهای کلیدی در اتوماسیون صنعتی، به سرعت گسترش یافته است. DCS ها امکان کنترل و مدیریت فرآیندهای پیچیده را در صنایع مختلف از تولید برق گرفته تا صنایع نفت و گاز، تصفیه آب، داروسازی، ساخت و زیرساخت فراهم میکنند.

در این مقاله، به بررسی مزایای کاربردهای سیستمهای کنترل توزیع شده در صنایع مختلف همچنین تاریخچه و نحوه ی عملکرد و غیره … میپردازیم. با توجه به پیچیدگیها و نیازهای متنوع صنایع مختلف، مزایا و اهمیت این سیستمها در بهبود کارایی، افزایش اطمینان، کاهش هزینهها و افزایش انعطافپذیری مورد بررسی قرار میگیرد.

تاریخچه

سیستمهای کنترل توزیع شده یا DCS، به دهههای ۱۹۶۰ و ۱۹۷۰ بازمیگردد و اولین بار توسط مهندسان صنایع برای کنترل فرآیندهای صنعتی بزرگ و پیچیده مانند راکتورهای شیمیایی و پالایشگاههای نفت توسعه یافت. این سیستمهای اولیه، برای انجام کارهای کنترلی پیچیده از چندین کنترلر استفاده میکردند. این نوع رویکرد بزرگترین تغییر را از سیستمهای کنترل سخت سیمی سنتی که بر روی اتاق کنترل مرکزی و دستگاههای آنالوگ متکی بودند، داشت.

در دهه ۱۹۸۰، با پیشرفت فناوریها مانند کنترلکنندههای منطقی قابل برنامهریزی (PLC) و سیستمهای کنترل نظارت و جمعآوری داده (SCADA)، DCSها به توسعه بیشتری دست یافتند. این دوره همچنین با پذیرش فناوریهای شبکهمحور مانند اترنت و یونیکس همراه بود که به نظارت و کنترل از راه دور فرآیندها امکان پذیر شد. دهه ۱۹۸۰ نشان دهنده یک تغییر قابل توجه در نحوه مشاهده DCSها بود، که فراتر از کنترل فرآیندهای اولیه رفته و الگوریتمهای کنترل پیچیدهتری را اجرا میکرد و قابلیتهای تجزیه و تحلیل داده را فراهم میکرد.

در دهه ۲۰۰۰، DCSها به دقت بیشتری و با استفاده از فناوریهای پیشرفته مانند اینترنت، نظارت و کنترل از راه دور و الگوریتمهای کنترل پیشرفته، به پیچیدگی بیشتری دست یافتند. امروزه، DCSها به عنوان یکی از پیشرفتهترین و پیچیدهترین سیستمهای کنترل موجود در نظر گرفته میشوند و مزایای قابل توجهی مانند افزایش کارایی، بهبود قابلیت اطمینان و افزایش انعطاف پذیری را ارائه میدهند.

تکامل DCSها از روزهای اولیه تا به امروز ناشی از پیشرفتهای تکنولوژیکی و نیاز روزافزون به سیستمهای کنترل کارآمد و خودکار در فرآیندهای پیچیده صنعتی بوده است. این توسعه شیوه مدیریت و کنترل فرآیندهای صنایع را متحول کرده و مزایای قابل توجهی را از نظر کارایی، قابلیت اطمینان و انعطاف پذیری ارائه میدهد.

تعریف سیستم های کنترل DCS

سیستم کنترل توزیع شده یا (Distributed Control System) DCS، یک سیستم کنترل کامپیوتری است که برای مدیریت فرآیندها در صنایع مختلف طراحی شده است. این سیستمها عمدتاً در صنایعی کاربرد دارند که نیاز به کنترل پیچیده و مداوم فرآیندها دارند، مانند صنایع شیمیایی، پتروشیمی، پالایشگاهها، نیروگاهها، صنایع مواد غذایی، صنایع خودروسازی و غیره. یکی از ویژگیهای برجسته DCS، توزیع کنترلکنندهها در سراسر سیستم است که به افزایش امکان نظارت و اطمینان از عملکرد فرآیندها کمک میکند. بدون وابستگی به یک کنترلکننده مرکزی، DCSها به اجزاء مختلف فرآیند اجازه میدهند به صورت مستقل عمل کنند و به این ترتیب، خطر خرابی یک بخش را کاهش میدهند. ساختار DCS شامل چندین سطح است که شامل دستگاههای میدانی، ماژولهای ورودی/خروجی، رایانههای نظارتی و سطوح کنترل تولید است. این ساختار، توزیع وظایف و مسئولیتهای مختلف کنترلی را مشخص میکند و به بهبود کارایی و اطمینان از عملکرد فرآیندها کمک میکند. در کنار اینها، DCSها از فناوریهای پیشرفته مانند استانداردهای سیگنالینگ میدانی و پروتکلهای دیجیتال پشتیبانی میکنند که به ارتقاء کارایی و کاربردیتر شدن آنها کمک میکند.

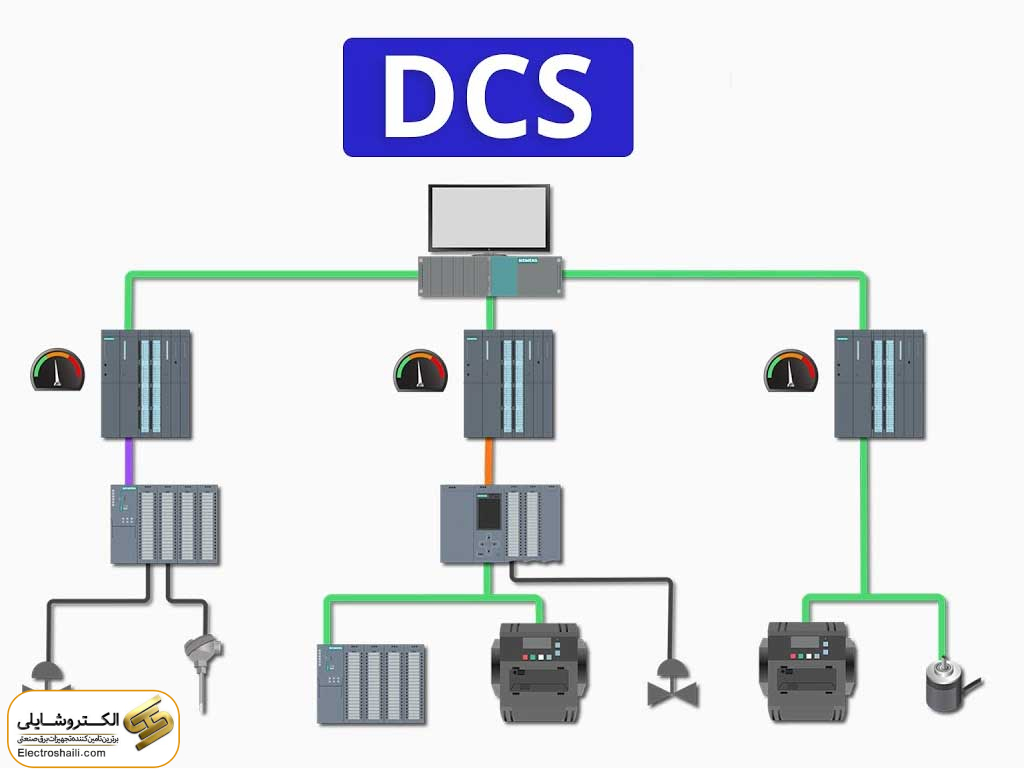

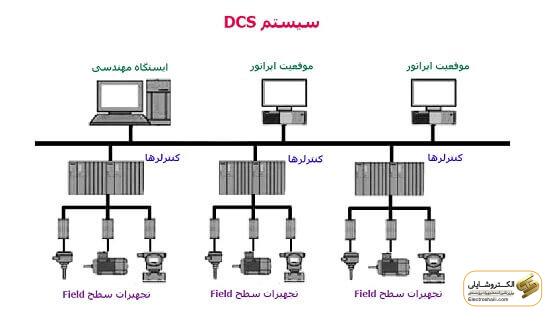

ساختار و اجزای یک سیستم کنترل (DCS)

ساختار و اجزای یک سیستم کنترل توزیع شده (DCS) برای مدیریت فرآیندهای صنعتی پیچیده با توزیع توابع کنترل در چندین کنترلر طراحی شده است، که این ساختار سلسله مراتبی قابلیت اطمینان، کارایی و انعطاف پذیری را در کنترل فرآیند افزایش می دهد.

- سطح نظارت: در بالای سلسله مراتب، رایانه های اتاق کنترل، رابط های انسان و ماشین (HMI) و ایستگاه های کاری مهندسی قرار دارند. این مؤلفه ها داده ها را از گره های پردازنده جمع آوری می کنند، نمای جامعی از کل فرآیند ارائه می دهند و در صورت لزوم مداخله اپراتور را امکان پذیر می کنند.

- لایههای کنترل: در زیر سطح نظارت، لایههای کنترل قرار دارند که شامل کنترلکنندهها، ماژولهای ورودی/خروجی و دستگاههای میدانی است. این لایهها الگوریتمهای کنترلی را اجرا میکنند و متغیرهای فرآیند را در زمان واقعی مدیریت میکنند و از نتایج مطلوب فرآیند اطمینان حاصل میکنند.

اجزای کلیدی:

- کنترلکنندهها: کنترلکنندههای فرآیند یا واحدهای کنترل محلی مرکزی برای یک DCS هستند. آنها الگوریتم های کنترلی را اجرا می کنند و متغیرهای فرآیند را با دریافت داده های ورودی از حسگرها و دستگاه های میدانی، پردازش داده ها و تولید سیگنال های خروجی برای کنترل محرک ها یا سایر دستگاه های میدانی مدیریت می کنند.

- ماژول های ورودی/خروجی (I/O): این ماژول ها به عنوان رابط بین کنترلرها و دستگاه های میدانی عمل می کنند. ماژول های ورودی داده ها را از دستگاه های میدانی دریافت می کنند و آن ها را به فرمتی برای پردازش توسط کنترل کننده ها تبدیل می کنند. ماژول های خروجی سیگنال های تولید شده توسط کنترلر را به شکلی تبدیل می کنند که توسط دستگاه های میدانی قابل درک باشد.

- شبکه های ارتباطی: این شبکه ها تمام اجزای سیستم را به هم متصل کرده و انتقال داده ها را تسهیل می کنند. آنها می توانند سیمی یا بی سیم باشند و از پروتکل های ارتباطی مختلفی مانند اترنت، فیلدباس یا بی سیم صنعتی استفاده کنند.

- رابط های انسان و ماشین (HMI): HMI ها اپراتورها را قادر می سازند تا فرآیندهای صنعتی را نظارت و کنترل کنند. آنها نمایش های گرافیکی داده های فرآیند را ارائه می دهند و به اپراتورها این امکان را می دهند تا بینش های لحظه ای را به دست آورند و تصمیمات آگاهانه بگیرند.

- ایستگاه مهندسی: این سیستم کنترل فرآیند است که کل DCS را مدیریت می کند. این می تواند یک کامپیوتر یا رایانه شخصی با نرم افزار مهندسی تخصصی باشد که به کاربران اجازه می دهد تا عملکردهای مهندسی مختلفی مانند ایجاد گره های ورودی/خروجی، پیکربندی دستگاه های توزیع شده و ایجاد حلقه های جدید را انجام دهند.

نحوه عملکرد سیستم های کنترل (DCS)

سیستم های کنترل توزیع شده (DCS) به جای اتکا به یک سیستم کنترل متمرکز، با توزیع توابع کنترل در چندین کنترل کننده در سراسر یک فرآیند یا کارخانه کار می کنند. این رویکرد غیرمتمرکز قابلیت اطمینان را افزایش می دهد، هزینه های نصب را کاهش می دهد و امکان نظارت و نظارت از راه دور را فراهم می کند.

اجزای اصلی یک DCS:

- کنترلرها: اینها کنترلرهای مستقلی هستند که در سراسر سیستم توزیع می شوند. آنها الگوریتم های کنترلی را اجرا می کنند و متغیرهای فرآیند را با دریافت داده های ورودی از حسگرها و دستگاه های میدانی، پردازش داده ها و تولید سیگنال های خروجی برای کنترل محرک ها یا سایر دستگاه های میدانی مدیریت می کنند.

- ماژول های ورودی/خروجی (I/O): ماژول های I/O به عنوان رابط بین کنترلرها و دستگاه های میدانی عمل می کنند. آنها داده ها را از دستگاه های میدانی دریافت می کنند و آن را به فرمتی برای پردازش توسط کنترل کننده ها تبدیل می کنند و بالعکس.

- شبکه های ارتباطی: این شبکه ها تمام اجزای سیستم را به هم متصل کرده و انتقال داده ها را تسهیل می کنند. آنها انتقال داده های قابل اعتماد و در زمان واقعی را تضمین می کنند و در عین حال تاخیر و از دست دادن داده ها را به حداقل می رساند.

- رایانههای نظارتی: این رایانهها اطلاعات را از گرههای پردازنده روی سیستم جمعآوری میکنند و صفحههای کنترل اپراتور را ارائه میدهند. آنها اپراتورها را قادر می سازند تا فرآیند را از راه دور نظارت و کنترل کنند.

عملکرد یک DCS: عملکرد یک DCS شامل چندین سطح کنترل و نظارت است:

- سطح 0: شامل دستگاه های میدانی مانند سنسورهای جریان و دما و عناصر کنترل نهایی مانند شیرهای کنترل است.

- سطح 1: شامل ماژول های صنعتی I/O و پردازنده های الکترونیکی توزیع شده مرتبط با آنها است.

- سطح 2: شامل رایانه های نظارتی است که اطلاعات را از گره های پردازنده جمع آوری می کند و صفحه های کنترل اپراتور را ارائه می دهد.

- سطح 3: تمرکز بر کنترل تولید، نظارت بر تولید و نظارت بر اهداف.

- سطح 4: سطح برنامه ریزی تولید است.

DCS ها برای جمع آوری داده ها، تنظیم فرآیندها، نظارت بر پیشرفت و تضمین ایمنی در زمان واقعی طراحی شده اند. آنها از الگوریتمهای تخصصی و روالهای منطقی برای تجزیه و تحلیل دادهها و تصمیمگیری در زمان واقعی، مانند تنظیم موقعیت سوپاپ، سرعت موتور، یا شروع مراحل خاص فرآیند استفاده میکنند. این تصمیمات بر استراتژی های کنترلی از پیش تعریف شده و ورودی داده های زنده تکیه می کنند و تضمین می کنند که فرآیندهای صنعتی در پارامترهای مورد نظر عمل می کنند و کارایی و کیفیت محصول را افزایش می دهند.

DCS ها همه کاره هستند و می توانند در طیف گسترده ای از بخش ها، از جمله عملیات نفت و گاز، تاسیسات تولید برق، کارخانه های شیمیایی و دارویی، تصفیه آب و فاضلاب، و عملیات مواد غذایی و آشامیدنی استفاده شوند. توانایی آنها در کنترل فرآیندهای وسیع یا کل گیاهان، آنها را به ابزاری ضروری در اتوماسیون صنعتی مدرن تبدیل می کند.

کاربرد سیستم های کنترل (DCS)

سیستم های کنترل توزیع شده (DCS) در صنایع مختلف به عنوان ابزاری برای کنترل و خودکارسازی فرآیندهای پیچیده استفاده میشوند و در بسیاری از زمینههای صنعتی از جمله تولید برق، نفت و گاز، تصفیه آب، داروسازی و بیوتکنولوژی، ساخت، و زیرساختهای صنعتی به کار میروند. اینجا برخی از کاربردهای کلیدی این سیستمها آورده شده است:

- تولید برق:

- DCS در نیروگاههای زغال سنگ، گاز و نیروگاههای هستهای برای کنترل و نظارت بر فرآیندهای تولید برق مورد استفاده قرار میگیرند.

- آنها متغیرهای فرآیندی مانند دما، فشار، جریان و سطح را مدیریت میکنند تا عملکرد ایمن و کارآمد این فرآیندها تضمین شود.

- نفت و گاز:

- DCS در فرآیندهای حفاری، پالایش و تولید پتروشیمی در صنعت نفت و گاز به کار میروند.

- آنها به کنترل متغیرهایی مانند فشار، جریان و سطح میپردازند تا عملکرد ایمن و کارآمد این فرآیندها تضمین شود.

- تصفیه آب:

- DCS در تصفیه آب، نمک زدایی و تصفیه فاضلاب استفاده میشوند.

- آنها متغیرهای فرآیندی مانند جریان، pH و دما را مدیریت میکنند تا عملکرد ایمن و کارآمد این فرآیندها تضمین شود.

- داروسازی و بیوتکنولوژی:

- DCS در فرآیندهای تخمیر، تقطیر و خالصسازی در صنایع داروسازی و بیوتکنولوژی به کار میروند.

- آنها به کنترل متغیرهایی مانند دما، pH و فشار میپردازند تا عملکرد ایمن و کارآمد این فرآیندها تضمین شود.

- ساخت:

- DCS در کنترل خطوط مونتاژ، سیستمهای رباتیک و بستهبندی در صنعت ساخت به کار میروند.

- آنها متغیرهای فرآیندی مانند دما، فشار، جریان و سطح را مدیریت میکنند تا عملکرد ایمن و کارآمد این فرآیندها تضمین شود.

- زیرساخت:

- DCS در زیرساختهای سیستمهای کنترل ترافیک، سیستمهای اتوماسیون ساختمان و سیستمهای حمل و نقل به کار میروند.

- آنها متغیرهای فرآیندی مانند دما، فشار، جریان و سطح را مدیریت میکنند تا عملکرد ایمن و کارآمد این فرآیندها تضمین شود.

مزایا سیستم های کنترل DCS

استفاده از سیستمهای کنترل توزیع شده (DCS) در صنایع مختلف، به دلایل زیر مزایای قابل توجهی دارد:

- افزایش کارایی: DCS ها با اجازه دادن به هر بخش از فرآیند برای داشتن کنترلر اختصاصی، به بهبود کارایی فرآیندها کمک میکنند. این کنترلرها قادرند به صورت همزمان و موازی با یکدیگر عمل کنند و تصمیمات سریع و مؤثری را اعمال کنند.

- بهبود قابلیت اطمینان: معماری توزیع شده DCS با توزیع کنترل به طور گسترده ای، قابلیت اطمینان سیستم را افزایش میدهد. در صورت خرابی یک بخش از سیستم، بخشهای دیگر میتوانند به کار خود ادامه دهند، که این امر باعث کاهش زمان توقف و افزایش پایداری فرآیندها میشود.

- افزایش انعطافپذیری: به لطف معماری توزیع شده، DCS ها به صورت آسان قابلیت افزودن، تغییر و توسعه را دارند. این امر به صنایع اجازه میدهد تا با تغییرات در فرآیندها و نیازهای خود، سیستم را به راحتی بهروزرسانی کنند.

- کاهش هزینههای نصب و اجرا: در مقایسه با سیستمهای کنترل مرکزی، DCS ها معمولاً هزینههای نصب و اجرای کمتری دارند. این به دلیل استفاده از تعداد کمتری کنترلر مرکزی و استفاده از سیستمهای مبتنی بر شبکه است.

- امکان نظارت و کنترل از راه دور: با توجه به وجود شبکههای ارتباطی پیشرفته، DCS ها به اپراتورها این امکان را میدهند که به راحتی از راه دور فرآیندها را نظارت و کنترل کنند، که این امر به بهبود کارایی و ایمنی فرآیندها کمک میکند.

- تطبیقپذیری با نیازهای صنعتی: DCS ها به دلیل قابلیت پیکربندی و تنظیمات گستردهای که دارند، قادرند با نیازهای خاص هر صنعت و هر فرآیند سازگار شوند و عملکرد بهینه را فراهم کنند.

جمع بندی

در نتیجه، سیستم های کنترل توزیع شده (DCS) به عنوان یک ابزار حیاتی در اتوماسیون صنعتی، در صنایع مختلفی مانند تولید برق، نفت و گاز، تصفیه آب، داروسازی، ساخت، و زیرساختها استفاده میشوند. این سیستمها از مزایای قابل توجهی مانند افزایش کارایی، بهبود قابلیت اطمینان، کاهش هزینههای عملیاتی و افزایش انعطافپذیری برخوردار هستند. با توجه به اهمیت و تطورات روزافزون در صنایع مختلف، به کارگیری بهینه و انعطافپذیری در سیستمهای کنترل توزیع شده میتواند به تحقق اهداف صنعتی و اقتصادی کمک بسزایی کند.