کنترل کنتاکتور با PLC ها

در دنیای صنعتی امروزی، اتوماسیون و کنترل فرآیندها از اهمیت بسیاری برخوردار است. استفاده از تکنولوژیهای پیشرفته برای بهینهسازی عملکردهای صنعتی و کاهش هزینهها، امری لازم و ضروری است. یکی از اجزای مهم در این زمینه، کنترل کنتاکتور با استفاده از PLC (کنترلرهای منطقی برنامهپذیر) است که توانایی بهبود عملکرد و کارآیی سیستمهای صنعتی را دارا میشود.

در گذشته، کنترل کنتاکتورها معمولاً با استفاده از رلههای الکترومکانیکی صورت میگرفت که نیازمند سیمکشی پیچیده و هزینههای بالایی بود. با پیشرفت تکنولوژی و ظهور PLCها، امکان کنترل مستقیم کنتاکتورها از طریق خروجیهای PLC به وجود آمد که علاوه بر کاهش هزینهها، فرآیند نصب و راهاندازی را نیز سادهتر کرد.

در این مقاله، به معرفی و بررسی روشهای کنترل کنتاکتور با استفاده از PLC میپردازیم. از مزایا و کاربردهای این روش گرفته تا نحوه عملکرد و راهاندازی آن، تمام جوانب این موضوع را بررسی خواهیم کرد. همچنین، به بررسی انواع خروجیهای PLC و نحوه انتخاب آنها برای کنترل کنتاکتورها پرداخته خواهد شد. این مقاله به مهندسان، تکنسینها و علاقمندان به زمینه کنترل و اتوماسیون صنعتی کمک خواهد کرد تا با مزایا و روشهای اجرایی کنترل کنتاکتور با PLC آشنا شوند و از آن در پروژههای خود بهره ببرند.

مزایای استفاده از کنترل کنتاکتور با PLC

عبارتند از:

کاهش هزینه:

استفاده از PLC به جای رلههای الکترومکانیکی و کنتاکتورهای سنتی، هزینه نصب، تعمیر و نگهداری را کاهش میدهد.نیاز به رلههای کوپلر اضافی بین PLC و کنتاکتورها از بین میرود، که باعث صرفهجویی در هزینههای سیمکشی میشود.

سهولت نصب و راهاندازی:

PLCها دارای واسطهای کاربری ساده و برنامهنویسی است که نصب و راهاندازی آنها را بسیار ساده میکند.فرآیند تعویض و تنظیم کنترلها با استفاده از PLC سریعتر و آسانتر انجام میشود.

انعطافپذیری:

PLCها امکان اضافه کردن و تغییر عملکرد کنترلها را فراهم میکنند بدون نیاز به تغییرات سختافزاری.امکان اجرای برنامههای پیچیده و اضافه کردن واحدهای کنترلی جدید به سیستم با استفاده از PLC وجود دارد.

کارآیی بالا:

PLCها به عنوان کنترلهای دیجیتال عمل میکنند که باعث دقت بالا و عملکرد قابل اعتماد سیستم میشود.قابلیت برنامهنویسی دقیق و کنترل دقیق خروجیها توسط PLCها به عنوان یکی از مزایای مهم آنها محسوب میشود.

نظارت ایمنی:

PLCهای ایمن دارای قابلیتهای خاصی برای نظارت و کنترل ایمنی در سیستمهای صنعتی هستند.این امکانات ایمنی شامل نظارت چرخهای بر روی خروجیها و تشخیص خطاها است که باعث افزایش سطح ایمنی سیستم میشود.

صرفهجویی در فضا:

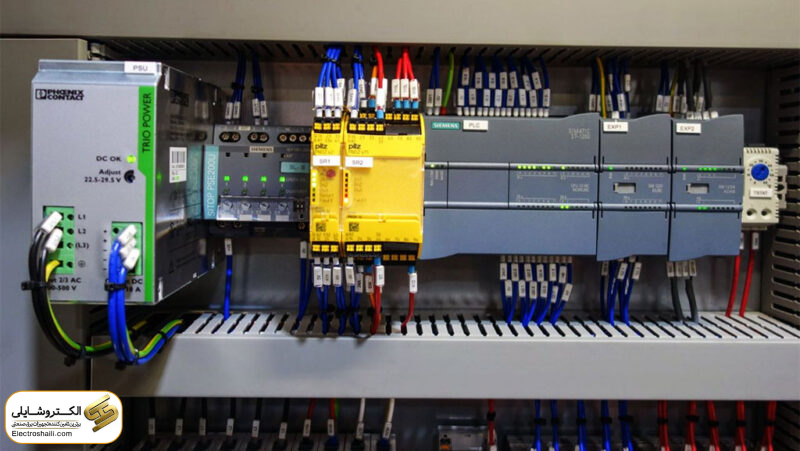

حذف رلههای کوپلر و کنتاکتورهای سنتی باعث کاهش فضای مورد نیاز برای نصب تجهیزات میشود.این مزیت مخصوصاً در محیطهایی با فضای محدود مانند اتاقهای کنترل و پنلهای برق بسیار ارزشمند است.

کاربردهای کنترل کنتاکتور با PLC

کاربردهای کنترل کنتاکتور با PLC در صنایع مختلف بسیار گسترده و متنوع است. در زیر به برخی از کاربردهای این تکنولوژی اشاره میکنیم:

اتوماسیون صنعتی:

استفاده از PLC برای کنترل ماشینآلات و خطوط تولید در صنایع مختلف از جمله صنایع خودروسازی، صنایع غذایی، صنایع فولاد، و صنایع شیمیایی.کنترل کنتاکتورها برای روشن و خاموش کردن موتورها، پمپها، و دستگاههای دیگر در خطوط تولید.

سیستمهای HVAC:

استفاده از PLC برای کنترل سیستمهای گرمایشی، تهویه مطبوع و تهویه مکانیزه در ساختمانها و سیستمهای صنعتی.کنترل کنتاکتورها برای کنترل چیلرها، پمپهای آب، و واحدهای HVAC دیگر.

سیستمهای آب و فاضلاب:

استفاده از PLC برای کنترل و مانیتورینگ سیستمهای آبیاری، تصفیه آب و فاضلاب در شهری و صنعتی.کنترل کنتاکتورها برای اجرای عملیات مانند روشن و خاموش کردن پمپهای آب، والوها، و تجهیزات مربوط به آب و فاضلاب.

سیستمهای برقی و الکتریکال:

استفاده از PLC برای کنترل تابلوهای برق و توزیع برق در ساختمانها و صنایع.کنترل کنتاکتورها برای کنترل سیستمهای روشنایی، تهویه مطبوع، و سایر تجهیزات الکتریکی.

خطوط انتقال و توزیع:

استفاده از PLC برای کنترل و مانیتورینگ خطوط انتقال و توزیع برق در صنایع برق و انرژی.کنترل کنتاکتورها برای مدیریت و کنترل سیستمهای توزیع برق و تجهیزات مربوطه.

سیستمهای ایمنی:

استفاده از PLC برای پیادهسازی سیستمهای کنترل ایمن در محیطهای خطرناک مانند صنایع نفت و گاز و صنایع شیمیایی.کنترل کنتاکتورها برای اجرای عملیات ایمنی مانند خاموش کردن ماشینآلات در صورت وقوع خطر.

سیستمهای خودروسازی:

استفاده از PLC برای کنترل سیستمهای اتوماتیک خودروها از جمله سیستمهای رانندگی، سیستمهای ترمز و سیستمهای الکترونیکی.کنترل کنتاکتورها برای کنترل موتورها، پمپها، و دیگر قطعات الکتریکی در خودروها.

این تنها چند نمونه از کاربردهای کنترل کنتاکتور با PLC است و در واقعیت، این تکنولوژی در تقریباً هر صنعتی که نیاز به کنترل دقیق و قابل اعتماد دارد، مورد استفاده قرار میگیرد.

نحوه عملکرد

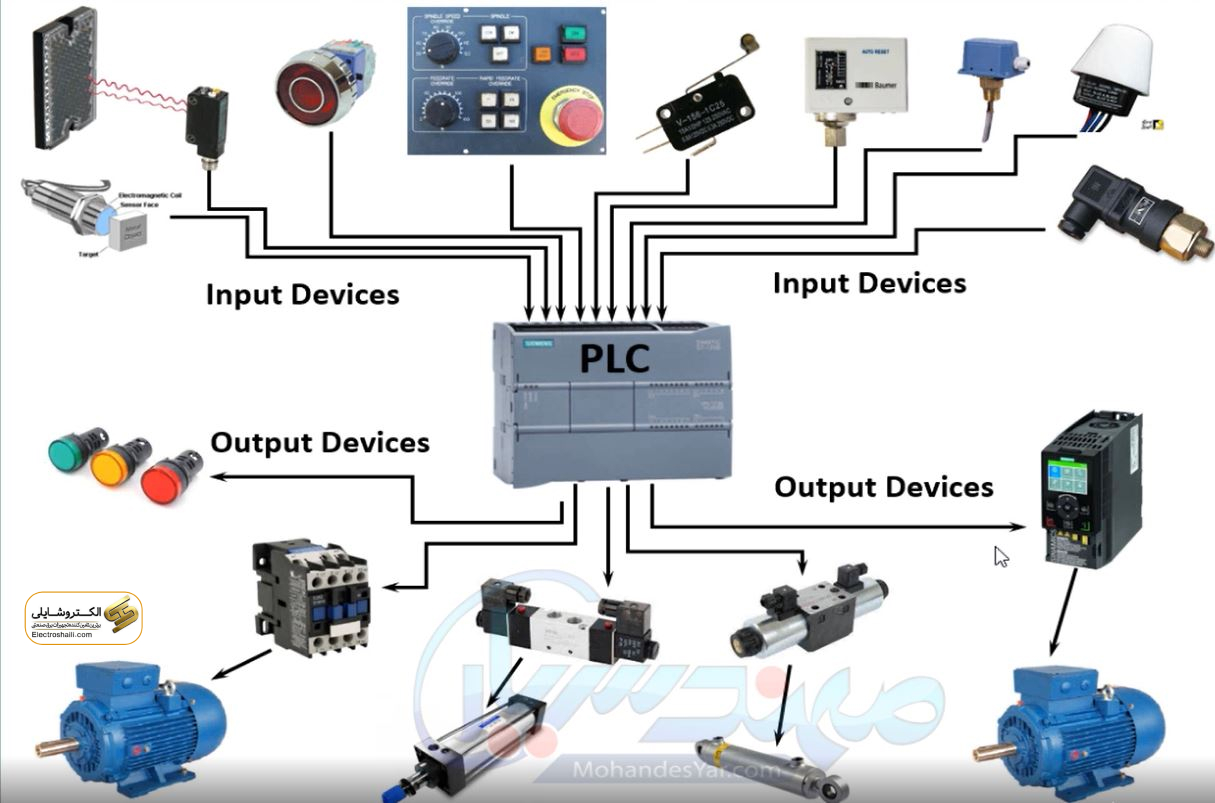

نحوه عملکرد کنترل کنتاکتور با PLC بر اساس ارسال سیگنالهای الکتریکی از PLC به کنتاکتورها و کنترل ترتیبی آنها صورت میگیرد. در اینجا به توضیح نحوه عملکرد این فرایند میپردازیم:

برنامهنویسی PLC:

ابتدا، یک برنامه منطقی برای PLC نوشته میشود. این برنامه معمولاً با استفاده از زبانهای برنامهنویسی مانند Ladder Logic یا Function Block Diagrams ایجاد میشود.در این برنامه، عملکرد کنترلی که باید انجام شود (مانند روشن و خاموش کردن کنتاکتورها) با استفاده از تابعها، شرایط، و ترتیبهای منطقی برنامهریزی میشود.

انتخاب و ارتباط با خروجیهای PLC:

بعد از برنامهنویسی، خروجیهای PLC برای کنترل کنتاکتورها انتخاب میشوند. این خروجیها معمولاً خروجیهای نیمههادی با توان کافی برای کنترل کنتاکتورها هستند.کابلهای الکتریکی برای اتصال خروجیهای PLC به ورودیهای کنتاکتورها استفاده میشود.

ترتیب کارکرد:

هنگامی که PLC به حالت اجرا درآمده و برنامهای که برای آن نوشته شده اجرا شده است، کنترل کنتاکتورها آغاز میشود.با توجه به شرایط برنامه، PLC از طریق خروجیهای خود سیگنالهای الکتریکی را به کنتاکتورها ارسال میکند.این سیگنالها باعث روشن یا خاموش شدن کنتاکتورها و در نتیجه روشن یا خاموش شدن موتورها، پمپها یا دستگاههای دیگر میشوند.

نظارت و کنترل ایمنی:

PLCهمچنین وظیفه نظارت بر وضعیت کنتاکتورها و ایجاد ایمنی در صورت وقوع خطا یا وقفه را داراست.اگر PLCهر گونه خطایی در عملکرد کنتاکتورها یا در سیستم ادراک کند، اقدام به قطع دورهای خروجیها مینماید تا از وقوع خطر جلوگیری شود.

نظارت و مانیتورینگ:

PLC قابلیت مانیتورینگ و نظارت بر وضعیت کنتاکتورها را دارد.با استفاده از ورودیها، PLC میتواند وضعیت روشن یا خاموش بودن کنتاکتورها را تشخیص داده و اطلاعات مربوطه را به سیستم نمایش دهد یا آن را ذخیره کند.

در کل، کنترل کنتاکتور با PLC از طریق ارسال سیگنالهای الکتریکی و نظارت دقیق بر وضعیت کنتاکتورها، بهبود کارایی، ایمنی و انعطافپذیری سیستمهای کنترلی را فراهم میکند.

زبانهای برنامهنویسی:

Ladder Logic (منطق پلهای): این زبان برای برنامهنویسی PLC بسیار رایج است. طراحی آن بر پایه سیمکشیهای برقی است و شبیه به شکلهای یک نمایشدهنده دیاگرام و یا شماتیک مدارهای الکتریکی است. در این زبان، اجزاء مختلف مدار مانند سنسورها، رلهها، و خروجیها با استفاده از نمادهای واضح و مشخصی نشان داده میشوند که ترتیب اجرای عملیات را مشخص میکنند.

Function Block Diagram (نمودار بلوک عملکردی): این زبان نموداری برای برنامهنویسی PLC است که از بلوکها و ارتباطات آنها برای برنامهنویسی استفاده میکند. هر بلوک عملیات مشخصی را انجام میدهد و میتواند ورودیها و خروجیهای مختلفی داشته باشد که با استفاده از آنها میتوان شرایط مختلفی را مدیریت کرد.

شبیهسازی و تست: استفاده از نرمافزارهای شبیهسازی برای تست و شبیهسازی عملکرد برنامهها قبل از اجرا بر روی PLC بسیار مهم است. این نرمافزارها به برنامهنویسان اجازه میدهند تا عملکرد برنامه را بهصورت مجازی بر روی کامپیوتر یا سرورهای شبکهای شبیهسازی کنند و از عملکرد آنها مطمئن شوند.

این فرآیند به برنامهنویسان کمک میکند تا هر گونه خطا یا مشکل در برنامه را قبل از اجرای آن بر روی PLC تشخیص دهند و برطرف کنند. این روش زمان و هزینه نصب و راهاندازی را به شدت کاهش میدهد و از خطاهای محتمل در محیط واقعی جلوگیری میکند.

در ضمن، این نرمافزارها به برنامهنویسان امکان مانیتور کردن وضعیت عملیاتی برنامه را نیز میدهند تا بتوانند عملکرد برنامه را بهطور پویا و بهصورت زمانبندی شده مشاهده کنند و در صورت نیاز تغییرات لازم را اعمال کنند.

جمع بندی

در این مقاله، به بررسی امکانات و مزایای استفاده از PLC برای کنترل کنتاکتورها پرداختیم و نقش مهمی که این فناوری در بهبود کارایی، انعطافپذیری و ایمنی سیستمهای کنترلی دارد را بررسی کردیم. با استفاده از PLC بهجای رلههای کوپلر، هزینههای نصب و سیمکشی را کاهش میدهیم و از پیچیدگیهای مرتبط با این روشها جلوگیری میکنیم.

زبانهای برنامهنویسی مانند Ladder Logic و Function Block Diagram ابزارهای قدرتمندی هستند که به برنامهنویسان اجازه میدهند تا بهطور دقیق عملکرد سیستم را برنامهریزی کرده و عملیات مورد نظر را انجام دهند. همچنین، اهمیت استفاده از نرمافزارهای شبیهسازی و تست پیش از اجرای برنامه بر روی PLC را برجسته کردیم که به مهندسان این امکان را میدهد تا خطاها را قبل از اجرا شدن در محیط واقعی تشخیص داده و اصلاح کنند.

در کل، استفاده از PLC برای کنترل کنتاکتورها بهبود عملکرد و کارایی سیستمهای کنترلی را فراهم میکند و از طرف دیگر، با استفاده از ابزارهای مناسب برای برنامهنویسی و تست، این فرایند را بهصورت بهینه و کارآمد انجام میدهیم و از امنیت و اعتماد به عملکرد سیستم اطمینان حاصل میکنیم.